Chính xác bị mất sáp đúc sáp , một kỹ thuật hàng thế kỷ được cải tiến cho sản xuất hiện đại, vẫn không thể thiếu để sản xuất các thành phần phức tạp, có khả năng dung nạp cao trong các ngành công nghiệp như hàng không vũ trụ, thiết bị y tế và kỹ thuật ô tô. Tuy nhiên, đạt được kết quả không có khuyết tật đòi hỏi sự tuân thủ tỉ mỉ để xử lý kiểm soát và phương pháp sáng tạo.

1. Thiết kế và sản xuất mẫu sáp tối ưu hóa

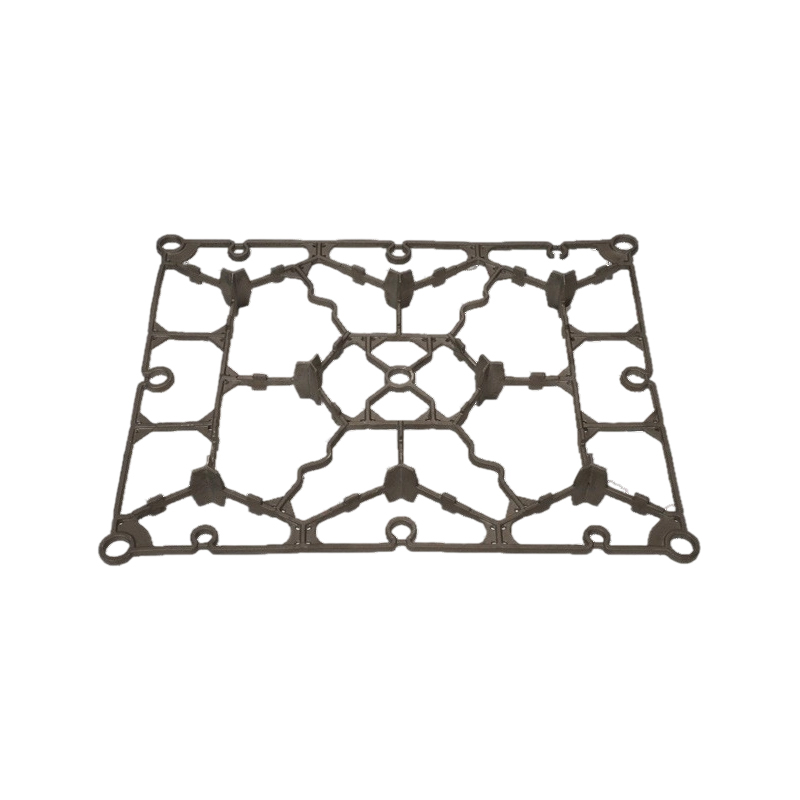

Nền tảng của việc đúc sáp không chính xác không khuyết tật nằm trong các mẫu sáp được thiết kế hoàn hảo. Ngay cả sự không hoàn hảo nhỏ trong các mô hình sáp, ví dụ như bong bóng không khí, bề mặt không bằng phẳng hoặc không chính xác về chiều, có thể lan truyền qua các giai đoạn tiếp theo. Phần mềm mô hình 3D nâng cao cho phép xác thực thiết kế chính xác, trong khi các thông số tiêm (nhiệt độ, áp suất và tốc độ làm mát) phải được kiểm soát chặt chẽ để đảm bảo tính đồng nhất. Việc duy trì thường xuyên các thiết bị phun sáp và kiểm tra nghiêm ngặt các mẫu bằng cách sử dụng máy quét quang học tự động làm giảm rủi ro.

2. Kỹ thuật xây dựng vỏ mạnh mẽ

Vỏ gốm, bao quanh mô hình sáp, phải chịu được ứng suất nhiệt trong quá trình tẩy và rót kim loại. Các khiếm khuyết như vết nứt hoặc vùi thường xuất phát từ các lớp vỏ không nhất quán hoặc sấy khô không đúng cách. Một quá trình phủ lảo đảo so le, một cách thay đổi bùn gốm nhúng vào các ứng dụng vữa và chu kỳ sấy có kiểm soát, chắc chắn tính toàn vẹn về cấu trúc. Các vật liệu vỏ hiện đại, chẳng hạn như chất kết dính silica keo và vật liệu chịu lửa dựa trên zircon, tăng cường độ ổn định nhiệt. Ngoài ra, môi trường độ ẩm và kiểm soát nhiệt độ giảm thiểu bảo dưỡng sớm hoặc cong vênh.

3. Khai thác và thiêu kết được kiểm soát

Dewaxing là một giai đoạn quan trọng trong đó loại bỏ sáp nhanh có thể gây ra gãy xương. Khí nang hơi nước hấp thụ, kết hợp với nhiệt độ tăng dần, giảm sốc nhiệt. Hậu nguội, thiêu kết vỏ gốm ở nhiệt độ chính xác giúp loại bỏ độ ẩm còn lại và tăng cường khuôn. Hệ thống giám sát thời gian thực giúp duy trì các điều kiện lò nung tối ưu, ngăn ngừa sự kiệt sức không hoàn toàn hoặc biến dạng vỏ.

4. Chuẩn bị tan chảy và đổ chính xác

Các tạp chất trong kim loại nóng chảy, chẳng hạn như oxit hoặc bẫy khí, dẫn đến độ xốp hoặc vùi. Sự tan chảy cảm ứng chân không (VIM) hoặc argon che chắn các hợp kim khử khí một cách hiệu quả, trong khi quang phổ đảm bảo độ chính xác của thành phần hóa học. Trong quá trình đổ, các phương pháp rót nghiêng hoặc ly tâm được kiểm soát giảm thiểu nhiễu loạn, giảm sự cố không khí. Các khuôn nóng trước để nhiệt độ quy định tránh sự hóa rắn sớm và sai lầm.

5. Các vòng kiểm tra và phản hồi sau đúc

Ngay cả với các điều khiển nghiêm ngặt, xác thực hậu kỳ là rất quan trọng. Các phương pháp thử nghiệm không phá hủy (NDT) như X quang tia X và kiểm tra thâm nhập thuốc nhuộm xác định các lỗ hổng dưới bề mặt. Kiểm tra kích thước thông qua các máy đo tọa độ (CMMS) Xác minh việc tuân thủ các thông số kỹ thuật. Điều quan trọng, việc tích hợp dữ liệu khiếm khuyết vào khung cải tiến liên tục, sử dụng phân tích nguyên nhân gốc và các hành động khắc phục, đóng vòng vòng, tinh chỉnh các quá trình lặp đi lặp lại.

Khiếm khuyết trong việc đúc sáp bị mất chính xác là không thể tránh khỏi nhưng có thể quản lý được thông qua các giao thức có hệ thống. Bằng cách ưu tiên độ chính xác ở mọi giai đoạn, từ khi tiêm sáp đến kiểm tra cuối cùng, các nhà sản xuất có thể đạt được các thành phần gần lưới với việc làm lại tối thiểu.