Thép không gỉ đã trở thành vật liệu để sản xuất Khay cơ sở đúc bằng thép không gỉ do thành phần hóa học độc đáo của nó và tính chất vật lý. Thép không gỉ thường chứa các yếu tố hợp kim như crom (CR), niken (NI) và molypden (MO), tạo ra thép không gỉ có khả năng chống ăn mòn tốt, kháng oxy hóa, cường độ cao và độ bền. Trong quá trình xử lý nhiệt, các yếu tố hợp kim này giúp ổn định cấu trúc tổ chức của vật liệu và cải thiện hiệu suất chung của khung gầm.

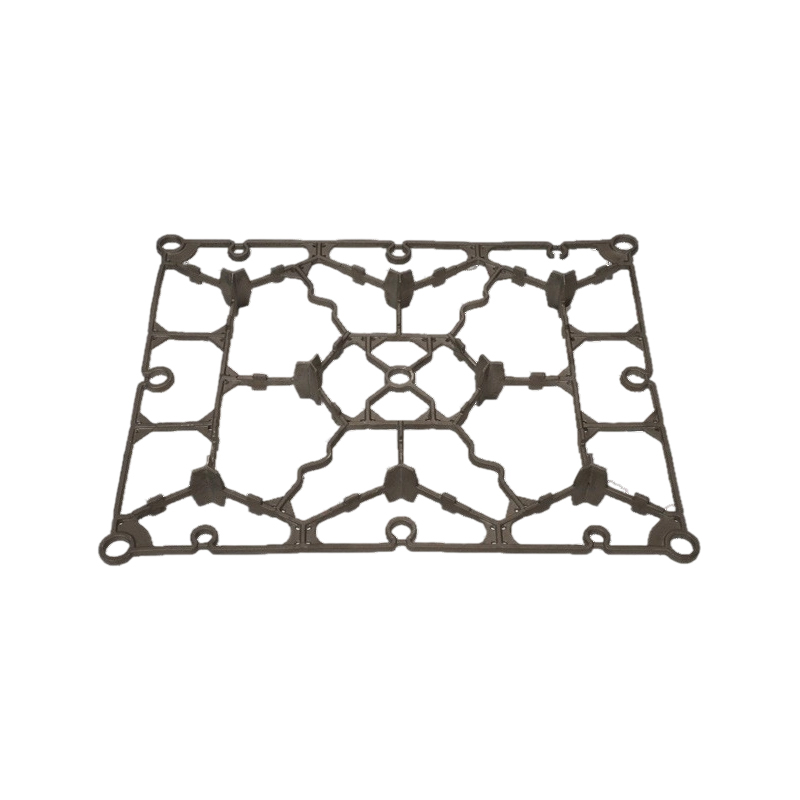

Silica sol Lost Wax chính xác đúc là một công nghệ đúc tiên tiến sử dụng silica sol làm vật liệu vỏ để tạo ra các vật đúc có độ chính xác cao thông qua phương pháp sáp bị mất. Nó có thể tạo ra các vật đúc với độ chính xác và độ chính xác hình dạng rất cao, đảm bảo rằng khung xe duy trì hình dạng và kích thước ổn định trong quá trình xử lý nhiệt. Kết thúc bề mặt cao của đúc làm giảm khối lượng công việc của xử lý tiếp theo, và cũng giúp cải thiện độ mịn và nhám của bề mặt tiếp xúc. Trong quá trình đúc, kim loại nóng chảy lấp đầy khoang dưới áp lực, làm cho việc đúc dày đặc và giảm sự xuất hiện của các khuyết tật. Trong quá trình đúc, bằng cách kiểm soát nghiêm ngặt các tham số đúc và sử dụng các thiết bị và quy trình đúc nâng cao, có thể đảm bảo rằng độ chính xác và độ chính xác của hình dạng của khung gầm đáp ứng các yêu cầu thiết kế.

Việc xử lý nhiệt của khay cơ sở đúc bằng thép không gỉ chủ yếu bao gồm ủ, dập tắt và ủ. Việc lựa chọn các bước này và việc kiểm soát các tham số có tác động quan trọng đến hiệu suất cuối cùng của khung gầm. Mục đích của việc ủ là làm mềm cấu trúc, cải thiện độ dẻo và độ dẻo dai, và loại bỏ ứng suất bên trong được tạo ra trong quá trình đúc. Các thông số như nhiệt độ ủ, thời gian giữ và tốc độ làm mát cần được lựa chọn hợp lý theo vật liệu và độ dày của khung. Việc dập tắt làm nóng khung gầm lên trên nhiệt độ thay đổi pha và sau đó làm mát nhanh chóng để có được sức mạnh và độ cứng cần thiết. Trong quá trình dập tắt, các thông số như tốc độ sưởi ấm, thời gian giữ và môi trường làm mát cần được kiểm soát nghiêm ngặt để đảm bảo chuyển đổi thống nhất cấu trúc bên trong của khung gầm. Nhiệt độ được thực hiện ngay sau khi dập tắt để ổn định cấu trúc và cải thiện hiệu suất tổng thể. Các thông số như nhiệt độ ủ, thời gian giữ và phương pháp làm mát cũng cần được lựa chọn hợp lý theo yêu cầu vật liệu và hiệu suất của khung.

Sau khi xử lý nhiệt, khung gầm cần được đánh giá về hiệu suất, bao gồm kiểm tra độ cứng, kiểm tra độ bền kéo, kiểm tra tác động, v.v., để đảm bảo rằng tính chất cơ học và khả năng chống ăn mòn của khung xe đáp ứng các yêu cầu thiết kế. Đồng thời, độ ổn định kích thước và khu vực tiếp xúc của khung cũng cần được kiểm tra để đảm bảo rằng nó đáp ứng các yêu cầu sử dụng.

Khi thiết kế khung gầm, thiết kế kết cấu hợp lý và lựa chọn kích thước có thể đảm bảo rằng độ mịn và nhám của bề mặt tiếp xúc đáp ứng các yêu cầu. Ví dụ, một thiết kế khu vực tiếp xúc lớn hơn có thể được áp dụng để giảm áp suất trên mỗi đơn vị diện tích; Đồng thời, thiết kế phi lê thích hợp có thể được áp dụng để giảm nồng độ và hao mòn căng thẳng.

Trước và sau khi xử lý nhiệt, bề mặt tiếp xúc của khung gầm có thể phải chịu các phương pháp xử lý bề mặt như mài và đánh bóng để cải thiện hơn nữa độ mịn và sạch sẽ. Nghiền có thể loại bỏ các khuyết tật bề mặt và vảy oxit được tạo ra trong quá trình đúc; Đánh bóng có thể cải thiện hơn nữa bề mặt hoàn thiện và độ bóng. Ngoài ra, khung gầm cần được làm sạch để loại bỏ các tạp chất như dầu và bụi trên bề mặt để đảm bảo sự sạch sẽ và ổn định của bề mặt tiếp xúc.

![]() Đường Shunda, Khu công nghiệp Khoa học và Công nghệ Thị trấn Lincheng, Thành phố Xinghua, Tỉnh Giang Tô

Đường Shunda, Khu công nghiệp Khoa học và Công nghệ Thị trấn Lincheng, Thành phố Xinghua, Tỉnh Giang Tô

Menu web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát khỏi menu

Tin tức

Trang chủ / Tin tức / Tin tức trong ngành / Làm thế nào một khay đế bằng thép không gỉ có thể hoàn thành quá trình xử lý nhiệt trong khi đảm bảo khu vực tiếp xúc?

Tin tức trong ngành

Mar 07, 2025 Đăng bởi quản trị viên

Làm thế nào một khay đế bằng thép không gỉ có thể hoàn thành quá trình xử lý nhiệt trong khi đảm bảo khu vực tiếp xúc?

Phản hồi tin nhắn

Tin tức & Sự kiện

Danh mục sản phẩm

Liên hệ với chúng tôi

Thông tin liên hệ

-

Điện thoại: +86-0523-83458888

-

Điện thoại: +86-13605269351

-

Fax: +86-0523-83458508

-

E-mail: [email protected]

-

Thêm vào: Đường Shunda, Khu công nghiệp Khoa học và Công nghệ Thị trấn Lincheng, Thành phố Xinghua, Tỉnh Giang Tô

Hãy liên lạc

Bạn có thể liên hệ với tôi bằng cách sử dụng biểu mẫu này.

Liên kết nhanh

Về chúng tôi

Copyright © Công ty sản xuất máy móc Xinghua Jinniu, Ltd. All Rights Reserved.

Các nhà sản xuất linh kiện đúc hiệu suất cao của Trung Quốc

Trở lại Top