Đúc bọt bị mất là một quy trình sản xuất được sử dụng rộng rãi trong ngành gia công kim loại, được biết đến với khả năng sản xuất các bộ phận phức tạp và gần như dạng lưới với yêu cầu gia công tối thiểu. Phương pháp này bao gồm việc tạo ra một mẫu xốp, phủ nó bằng vật liệu chịu lửa và nhúng vào cát trước khi đổ kim loại nóng chảy để thay thế mẫu đó. Bất chấp những ưu điểm của nó, quá trình này dễ bị ảnh hưởng bởi nhiều khuyết tật khác nhau, trong đó tạp chất cacbon là mối quan tâm nổi bật. Các tạp chất cacbon có thể làm ảnh hưởng đến tính chất cơ học và chất lượng bề mặt của các bộ phận đúc, dẫn đến tăng tỷ lệ loại bỏ và chi phí.

Khái niệm đúc bọt bị mất

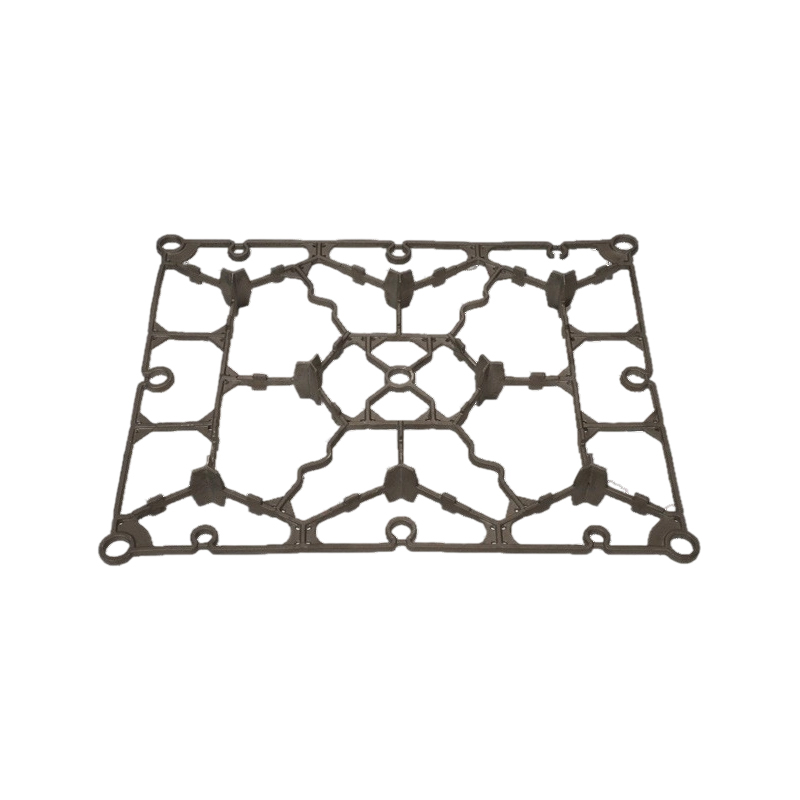

Đúc bọt bị mất, còn được gọi là đúc mẫu bay hơi, là một quá trình đúc kim loại sử dụng polystyrene có thể mở rộng (EPS) hoặc các mẫu bọt tương tự. Quá trình bắt đầu bằng việc tạo ra một mẫu xốp, đây là bản sao chính xác của bộ phận mong muốn. Mẫu này được phủ một lớp vữa gốm để tạo thành một lớp vật liệu chịu lửa có khả năng thấm và sau đó được đặt trong bình chứa đầy cát không liên kết. Khi kim loại nóng chảy được đổ vào khuôn, mẫu bọt sẽ bay hơi, để lại một khoang mà kim loại lấp đầy để tạo thành vật đúc. Ưu điểm chính của Lost Foam Casting bao gồm giảm chi phí dụng cụ, khả năng tạo ra các hình dạng phức tạp và xử lý hậu kỳ tối thiểu. Tuy nhiên, sự bay hơi của bọt có thể dẫn đến các khuyết tật nếu không được quản lý đúng cách, chẳng hạn như sự tích tụ cacbon do bọt phân hủy không hoàn toàn.

Các loại khuyết tật thường gặp khi đúc bọt bị mất

Các khiếm khuyết trong quá trình đúc bọt bị mất có thể phát sinh từ nhiều yếu tố khác nhau, bao gồm chất lượng mẫu, tính toàn vẹn của lớp phủ và các thông số đổ. Sự tích tụ cacbon là một vấn đề thường gặp, đặc trưng bởi sự hiện diện của cặn cacbon trong vật đúc, xảy ra khi bọt không phân hủy hoàn toàn và để lại các hạt giàu cacbon. Các khiếm khuyết phổ biến khác bao gồm:

-

Độ xốp của khí: Nguyên nhân là do khí bị giữ lại do phân hủy bọt hoặc thông gió không đầy đủ.

-

Khiếm khuyết co ngót: Do mô hình hóa rắn không đúng cách hoặc cấp liệu không đủ.

-

Các khuyết tật bề mặt: Chẳng hạn như nếp gấp hoặc vết rách do lớp phủ bị hỏng hoặc dòng chảy kim loại không đều.

-

Tạp chất: Các hạt phi kim loại được nhúng trong vật đúc, thường từ cát hoặc vật liệu phủ.

Các tạp chất cacbon hình thành đặc biệt khi quá trình phân hủy của mẫu bọt không hoàn toàn, dẫn đến việc hấp thụ cacbon trong kim loại. Điều này có thể bị ảnh hưởng bởi các yếu tố như mật độ bọt, nhiệt độ đổ và độ thấm của lớp phủ.

Ứng dụng của phương pháp đúc bọt Lost

Lost Foam Casting được sử dụng trong nhiều ngành công nghiệp khác nhau do tính linh hoạt của nó trong việc sản xuất các bộ phận phức tạp. Các ứng dụng phổ biến bao gồm:

-

Công nghiệp ô tô: Đối với khối động cơ, đầu xi-lanh và ống nạp, trong đó việc giảm trọng lượng và thiết kế phức tạp là rất quan trọng.

-

Lĩnh vực hàng không vũ trụ: Trong các bộ phận như cánh tuabin và các bộ phận kết cấu đòi hỏi độ chính xác cao và trọng lượng tối thiểu.

-

Máy móc công nghiệp: Dành cho máy bơm, van và bánh răng được hưởng lợi từ khả năng tích hợp nhiều bộ phận của quy trình vào một vật đúc.

-

Hàng tiêu dùng: Chẳng hạn như các tác phẩm điêu khắc nghệ thuật và các mặt hàng phần cứng, trong đó chi tiết bề mặt là quan trọng.

Quá trình này được ưa chuộng ở những khu vực này vì hiệu quả chi phí khi sản xuất khối lượng lớn và lợi ích môi trường, chẳng hạn như giảm chất thải so với các phương pháp truyền thống.

So sánh với các phương pháp đúc khác

Lost Foam Casting thường được so sánh với các kỹ thuật đúc khác, chẳng hạn như đúc cát và đúc đầu tư, để làm nổi bật những điểm mạnh và hạn chế của nó.

-

Đúc cát: Sử dụng khuôn cát liên kết và các mẫu có thể tái sử dụng, mang lại chi phí dụng cụ thấp hơn cho các hình dạng đơn giản nhưng yêu cầu gia công nhiều hơn và tạo ra độ chính xác kém hơn so với Đúc bọt bị mất. Lost Foam Casting loại bỏ nhu cầu sử dụng lõi trong nhiều trường hợp, giảm độ phức tạp.

-

Đúc đầu tư: Bao gồm các mẫu sáp và vỏ gốm, mang lại bề mặt hoàn thiện và độ chính xác vượt trội nhưng với chi phí cao hơn và thời gian thực hiện dài hơn. Lost Foam Casting tiết kiệm hơn cho các bộ phận lớn hơn và khối lượng lớn hơn.

-

Đúc khuôn: Sử dụng khuôn kim loại để sản xuất các bộ phận kim loại màu tốc độ cao, nhưng nó ít phù hợp hơn với các hình dạng bên trong phức tạp so với Lost Foam Casting.

Xét về xu hướng khuyết tật, Lost Foam Casting dễ gặp phải các vấn đề liên quan đến carbon hơn so với đúc cát, nhưng nó mang lại sự linh hoạt trong thiết kế tốt hơn. Các biện pháp kiểm soát thích hợp có thể giảm thiểu những nhược điểm này.

Các chiến lược để kiểm soát và tránh các khuyết tật, bao gồm cả tạp chất cacbon

Việc kiểm soát các khuyết tật trong quá trình đúc bọt bị mất đòi hỏi một cách tiếp cận có hệ thống, tập trung vào các thông số quy trình và lựa chọn vật liệu. Đối với việc bổ sung carbon, các chiến lược chính bao gồm:

-

Tối ưu hóa các mẫu bọt: Sử dụng bọt mật độ thấp với kích thước hạt được kiểm soát để đảm bảo phân hủy hoàn toàn. Các mẫu nên được bảo quản trong điều kiện khô ráo để tránh sự hấp thụ độ ẩm.

-

Thiết kế lớp phủ: Áp dụng lớp phủ gốm đồng nhất, có khả năng thấm cho phép khí thoát ra trong quá trình đổ. Độ dày và thành phần lớp phủ phải được điều chỉnh phù hợp với loại kim loại và nhiệt độ đổ.

-

Thông số rót: Duy trì nhiệt độ và tốc độ rót thích hợp để tạo điều kiện cho bọt bay hơi mà không tạo ra khí quá mức. Ví dụ, nhiệt độ cao hơn có thể làm giảm lượng cặn carbon nhưng có thể làm tăng các khuyết tật khác như độ co ngót.

-

Thông gió và đặc tính của cát: Đảm bảo thông hơi đầy đủ trong khuôn và sử dụng cát khô, không liên kết có độ thấm tốt để giảm thiểu hiện tượng kẹt khí.

-

Giám sát quy trình: Thực hiện các biện pháp kiểm soát theo thời gian thực, chẳng hạn như phân tích nhiệt và đo áp suất, để phát hiện sớm các sai lệch. Việc kiểm tra hàm lượng carbon thường xuyên của vật đúc thông qua phân tích kim loại học có thể giúp điều chỉnh quy trình.

Những biện pháp này được hỗ trợ bởi các tiêu chuẩn và nghiên cứu của ngành, trong đó nhấn mạnh tầm quan trọng của hệ thống quản lý chất lượng tích hợp.

Câu hỏi thường gặp (FAQ)

-

Các tạp chất carbon trong Lost Foam Casting là gì?

Các tạp chất cacbon là các khuyết tật trong đó các hạt cacbon từ mẫu bọt bị phân hủy bám vào vật đúc kim loại, dẫn đến giảm độ bền cơ học và các điểm hư hỏng tiềm ẩn. -

Làm thế nào có thể ngăn chặn sự tích tụ carbon?

Phòng ngừa bao gồm việc sử dụng bọt chất lượng cao với mật độ tối ưu, đảm bảo tính thấm thích hợp của lớp phủ, kiểm soát nhiệt độ và tốc độ đổ, đồng thời duy trì điều kiện cát khô để tạo điều kiện cho bọt phân hủy hoàn toàn. -

Những kim loại nào thường được sử dụng trong Lost Foam Casting?

Quá trình này có thể áp dụng cho nhiều loại kim loại, bao gồm nhôm, sắt, thép và hợp kim gốc đồng, trong đó nhôm phổ biến vì điểm nóng chảy thấp và đặc tính dòng chảy tốt. -

Lost Foam Casting so với các phương pháp truyền thống về tác động môi trường như thế nào?

Quá trình đúc bọt bị mất thường tạo ra ít chất thải hơn so với đúc cát do không có chất kết dính và lõi, nhưng nó đòi hỏi phải quản lý cẩn thận vật liệu xốp để tránh phát thải trong quá trình phân hủy. -

Có giới hạn nào về kích thước của các bộ phận được sản xuất bằng Lost Foam Casting không?

Mặc dù phù hợp với các hình dạng phức tạp nhưng quy trình này thường chỉ giới hạn ở các bộ phận có kích thước trung bình do những thách thức trong việc xử lý các mẫu bọt lớn và đảm bảo phân hủy đồng đều. -

Lớp phủ đóng vai trò gì trong việc kiểm soát khuyết tật?

Lớp phủ hoạt động như một rào cản kiểm soát quá trình thoát khí và dòng chảy kim loại; lớp phủ không phù hợp có thể dẫn đến các khuyết tật như tích tụ carbon hoặc bề mặt không hoàn hảo do tích tụ khí.

Lost Foam Casting mang lại những lợi ích đáng kể trong việc sản xuất các bộ phận phức tạp, nhưng nó đòi hỏi phải có sự kiểm soát chính xác để giảm thiểu các khuyết tật như tạp chất cacbon. Bằng cách hiểu các nguyên tắc cơ bản của quy trình, áp dụng các thông số được tối ưu hóa và tuân thủ các phương pháp thực hành tốt nhất trong thiết kế mẫu và lớp phủ, nhà sản xuất có thể nâng cao chất lượng và hiệu quả sản phẩm. Nghiên cứu và phát triển liên tục về vật liệu cũng như giám sát quy trình hỗ trợ thêm cho độ tin cậy của Lost Foam Casting trong các ứng dụng công nghiệp. Cách tiếp cận này đảm bảo rằng quy trình này vẫn là một lựa chọn khả thi và cạnh tranh trong gia công kim loại hiện đại.