Trong lĩnh vực xử lý nhiệt công nghiệp, tính đồng nhất nhiệt độ trong lò là một trong những chỉ số cốt lõi xác định chất lượng sản phẩm. Theo thống kê, tổn thất kinh tế do hiệu suất không đủ tiêu chuẩn của các bộ phận kim loại do độ lệch nhiệt độ của lò xử lý nhiệt vượt quá 2 tỷ đô la Mỹ mỗi năm. Là một hãng vận tải quan trọng để mang theo phôi, tối ưu hóa thiết kế của Khay xử lý nhiệt đã trở thành một bước đột phá quan trọng trong việc giải quyết vấn đề này.

1. Phân tích các điểm đau của thiết kế khay hiện có

Các khay truyền thống chủ yếu được làm bằng thép chống nhiệt hoặc hợp kim đúc, nhưng các vấn đề sau đây là phổ biến:

Hiệu suất dẫn nhiệt thấp: Độ dẫn nhiệt không đủ của vật liệu dẫn đến sự phân bố nhiệt độ không đồng đều của chính khay. Ví dụ, độ dẫn nhiệt của thép chịu nhiệt thông thường chỉ là 25 W/(m · k), điều này gây khó khăn cho việc đạt được độ đồng nhất nhiệt độ nhanh;

Thiết kế kết cấu thô: Tỷ lệ của tấm đáy rắn quá cao (thường là hơn 70%), điều này cản trở nghiêm trọng lưu thông luồng không khí trong lò;

Biến dạng nhiệt không kiểm soát được: Khay dễ bị cong vênh ở nhiệt độ cao. Dữ liệu đo được cho thấy sự biến dạng của khay truyền thống có thể đạt 3-5mm trong điều kiện làm việc 300 ℃, thay đổi trực tiếp vị trí sưởi ấm của phôi.

2. Bốn chiến lược để tối ưu hóa thiết kế

Cuộc cách mạng vật chất: Ứng dụng độ dốc của vật liệu composite

Cấu trúc tổng hợp của gốm silicon cacbua và hợp kim dựa trên niken được áp dụng. Bề mặt của khay sử dụng lớp phủ gốm silicon cacbua với độ dẫn nhiệt lên tới 120 W/(m · k) và lớp dưới cùng sử dụng hợp kim dựa trên niken với công suất nhiệt riêng. Các thí nghiệm đã chỉ ra rằng thiết kế này có thể làm giảm chênh lệch nhiệt độ của khay từ ± 25 ℃ xuống ± 8.

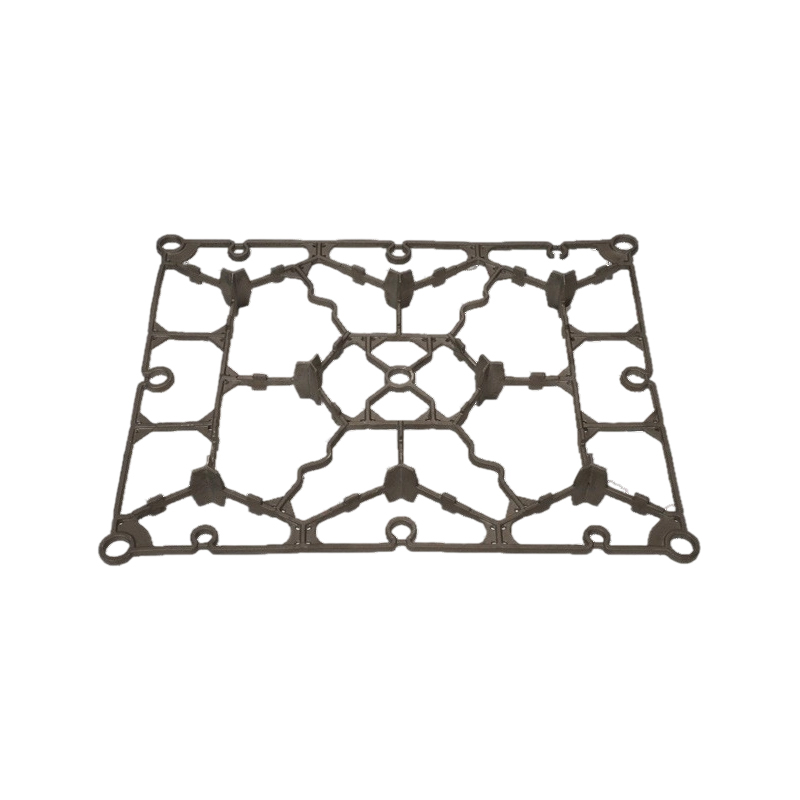

Tái thiết cấu trúc: Thiết kế cấu trúc liên kết tổ ong bionic

Dựa trên thuật toán tối ưu hóa cấu trúc liên kết, cấu trúc tổ ong được tạo ra để tăng tốc độ mở khay lên 45%-55%và cường độ cấu trúc được xác minh bằng phân tích phần tử hữu hạn. Dữ liệu đo lường của một công ty phụ tùng hàng không cho thấy độ lệch chuẩn của phân phối vận tốc luồng không khí trong lò đã giảm 32% sau khi cải thiện.

Tái tạo luồng không khí: Hướng dẫn công nghệ tích hợp vây

Thêm một vây hướng dẫn độ nghiêng 15 ° vào thành bên của khay, góc sắp xếp vây được tối ưu hóa thông qua mô phỏng CFD và khu vực chết trong lò được nén thành công từ 12% đến dưới 4%. Trường hợp của Hiệp hội xử lý nhiệt Hoa Kỳ (AHT) cho thấy thiết kế này thu hẹp phạm vi dao động của độ sâu lớp được tế bào được cát thành ± 0,05mm.

Nhúng thông minh: Cơ chế bù biến dạng nhiệt

Hợp kim bộ nhớ hình dạng (SMA) được giới thiệu như một cấu trúc hỗ trợ để tự động bù cho sự giãn nở nhiệt 0,8-1,2mm trong phạm vi 600-900. Sau khi một nhà cung cấp phụ tùng ô tô của Đức áp dụng công nghệ này, độ lệch độ cứng của ba lô các bộ phận bánh răng liên tiếp giảm từ HRC 3,5 đến HRC 1.2.

Iii. Xác minh định lượng lợi ích kinh tế

Dữ liệu so sánh trước và sau khi chuyển đổi một công ty sản xuất ổ trục cho thấy:

Tuổi thọ dịch vụ của khay tăng từ 200 lần lên 500 chu kỳ

Tiêu thụ năng lượng đơn vị giảm 18% (nhờ thời gian trung bình nhiệt độ rút ngắn)

Tỷ lệ đủ điều kiện của độ cứng làm giảm sản phẩm đã tăng từ 82% lên 97%

Thời gian đầu tư được rút ngắn xuống còn 8 tháng, chứng minh rằng thiết kế được tối ưu hóa có giá trị kinh tế đáng kể.

![]() Đường Shunda, Khu công nghiệp Khoa học và Công nghệ Thị trấn Lincheng, Thành phố Xinghua, Tỉnh Giang Tô

Đường Shunda, Khu công nghiệp Khoa học và Công nghệ Thị trấn Lincheng, Thành phố Xinghua, Tỉnh Giang Tô

Menu web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát khỏi menu

Tin tức

Trang chủ / Tin tức / Tin tức trong ngành / Làm thế nào để cải thiện tính đồng nhất của lò xử lý nhiệt bằng cách tối ưu hóa thiết kế khay xử lý nhiệt?

Tin tức trong ngành

Mar 07, 2025 Đăng bởi quản trị viên

Làm thế nào để cải thiện tính đồng nhất của lò xử lý nhiệt bằng cách tối ưu hóa thiết kế khay xử lý nhiệt?

Phản hồi tin nhắn

Tin tức & Sự kiện

Danh mục sản phẩm

Liên hệ với chúng tôi

Thông tin liên hệ

-

Điện thoại: +86-0523-83458888

-

Điện thoại: +86-13605269351

-

Fax: +86-0523-83458508

-

E-mail: [email protected]

-

Thêm vào: Đường Shunda, Khu công nghiệp Khoa học và Công nghệ Thị trấn Lincheng, Thành phố Xinghua, Tỉnh Giang Tô

Hãy liên lạc

Bạn có thể liên hệ với tôi bằng cách sử dụng biểu mẫu này.

Liên kết nhanh

Về chúng tôi

Copyright © Công ty sản xuất máy móc Xinghua Jinniu, Ltd. All Rights Reserved.

Các nhà sản xuất linh kiện đúc hiệu suất cao của Trung Quốc

Trở lại Top