Mất Foam Casting (LFC), còn được gọi là đúc mẫu bay hơi, là một quá trình đúc chính xác được sử dụng để tạo ra các bộ phận kim loại phức tạp với độ chính xác kích thước cao và bề mặt hoàn thiện tuyệt vời. Kỹ thuật đúc tiên tiến này được sử dụng rộng rãi trong nhiều ngành công nghiệp khác nhau, bao gồm ô tô, hàng không vũ trụ và máy móc hạng nặng, để sản xuất các bộ phận có hình dạng gần như lưới với yêu cầu xử lý hậu kỳ tối thiểu.

Nguyên tắc cơ bản của việc đúc bọt bị mất

Nguyên tắc cốt lõi của Lost Foam Casting xoay quanh việc sử dụng một mẫu có thể sử dụng được làm từ bọt, được thay thế bằng kim loại nóng chảy trong quá trình đúc. Một mẫu, thường được làm từ polystyrene giãn nở (EPS) hoặc một loại polymer tương tự, được tạo ra theo hình dạng chính xác của phần cuối cùng mong muốn. Mẫu này được phủ một lớp phủ gốm chịu lửa và sau đó đặt vào bình, sau đó được đổ đầy cát khô không liên kết. Cát được nén xung quanh mô hình, cung cấp hỗ trợ vững chắc.

Kim loại nóng chảy sau đó được đổ trực tiếp vào mẫu bọt. Nhiệt từ kim loại làm cho bọt bốc hơi và phân hủy ngay lập tức, cho phép kim loại lấp đầy toàn bộ khoang bị bỏ lại, sao chép chính xác hình dạng và chi tiết của mẫu ban đầu. Các sản phẩm phụ dạng khí từ bọt được sơ tán qua lớp phủ gốm thấm và cát.

Các bước quy trình chính trong đúc bọt bị mất

-

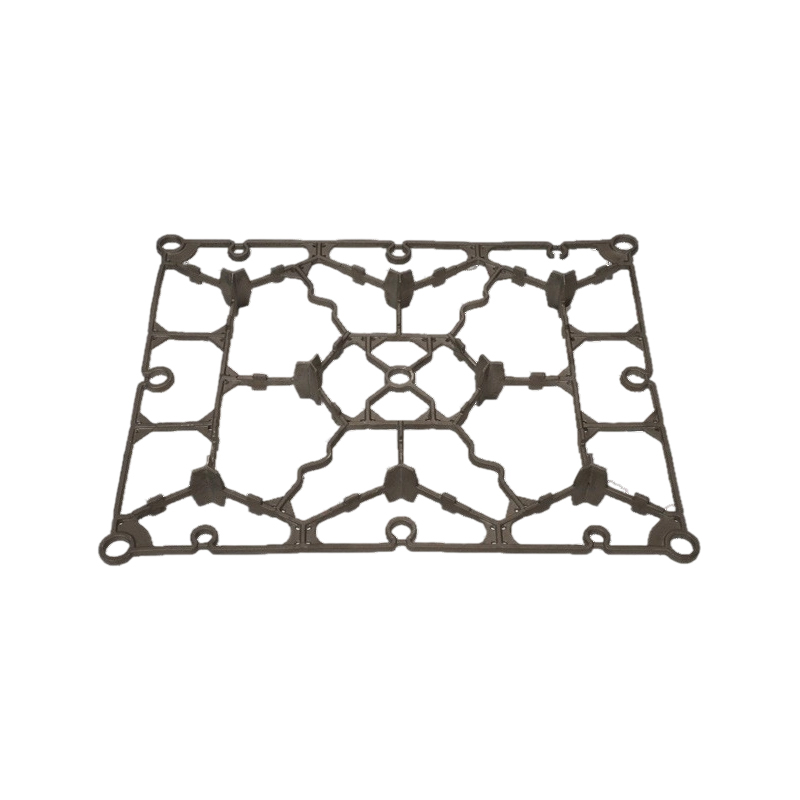

Sản xuất mẫu: Quá trình bắt đầu với việc tạo ra một mô hình bọt và hệ thống cổng của nó. Điều này được thực hiện phổ biến nhất bằng cách bơm các hạt polystyrene có thể mở rộng vào khuôn nhôm và sử dụng hơi nước để hợp nhất chúng lại với nhau thành hình dạng mẫu cuối cùng. Đối với các bộ phận phức tạp, nhiều phần mẫu có thể được sản xuất và lắp ráp thành một cụm hoàn chỉnh bằng cách sử dụng chất kết dính chuyên dụng.

-

Lắp ráp mẫu: Các mẫu bọt riêng lẻ được gắn vào hệ thống cổng bọt trung tâm (lò xo, đường chạy và ống đứng) để tạo thành cụm hoặc cây. Việc lắp ráp này cho phép sản xuất nhiều bộ phận trong một chu trình đúc duy nhất, nâng cao hiệu qu.

-

Ứng dụng của lớp phủ chịu lửa: Cụm bọt đã lắp ráp được nhúng vào hỗn hợp vật liệu gốm chịu lửa. Lớp phủ này rất quan trọng vì nó:

-

Cung cấp bề mặt hoàn thiện mịn cho đúc cuối cùng.

-

Chống xói mòn cát và thâm nhập kim loại trong quá trình đổ.

-

Cho phép các sản phẩm khí từ bọt phân hủy thoát ra ngoài nhờ tính thấm của nó.

Cụm được phủ sau đó được sấy khô hoàn toàn trong môi trường được kiểm soát để đạt được độ bền và độ thấm thích hợp.

-

-

Đúc (Nén cát): Cụm được phủ khô được đặt lộn ngược vào bình thép. Cát silic khô, không liên kết sau đó được đổ vào bình xung quanh mẫu. Bình được rung trên bàn rung để đảm bảo cát chảy vào tất cả các khoang và trở nên dày đặc xung quanh mẫu, cung cấp hỗ trợ cấu trúc quan trọng trong quá trình đổ kim loại.

-

Đổ: Sau khi cát được nén chặt, kim loại nóng chảy được đổ trực tiếp từ muôi vào cốc phun của hệ thống cổng bọt. Kim loại tiến hành lấp đầy toàn bộ khoang, đồng thời làm bay hơi và thay thế mẫu bọt. Tốc độ đổ và nhiệt độ phải được kiểm soát cẩn thận để đảm bảo bọt phân hủy ở tốc độ tối ưu mà không gây ra khuyết tật.

-

Làm mát và lắc: Sau khi đổ xong, kim loại nóng chảy được để đông đặc và nguội trong khuôn cát. Sau đó, bình được đảo ngược và cát được rung ra khỏi cụm đúc kim loại rắn. Do tính chất không liên kết của cát, nó dễ dàng chảy ra khỏi vật đúc và có thể được làm mát và tái sử dụng cho các khuôn tiếp theo.

-

Hoàn thiện: Bước cuối cùng liên quan đến việc loại bỏ các bộ phận đúc khỏi hệ thống cổng bằng cách sử dụng các công cụ cắt như cưa vòng hoặc bánh mài. Các hoạt động hoàn thiện nhỏ, chẳng hạn như mài nhẹ hoặc phun bi, có thể được thực hiện để đạt được kích thước và chất lượng bề mặt được chỉ định cuối cùng.

Lost Foam Casting mang lại lợi thế đáng kể cho việc sản xuất các thành phần phức tạp với các đoạn bên trong, hình học phức tạp và giảm nhu cầu gia công. Thành công của nó phụ thuộc vào sự kiểm soát tỉ mỉ ở mỗi bước, từ chất lượng mẫu đến các thông số nén và đổ cát. Kết quả là, Lost Foam Casting vẫn là một quá trình quan trọng và hiệu quả trong gia công kim loại hiện đại.