Mất bọt đúc (LFC), một quy trình đúc mô hình bay hơi, thường được kiểm tra về các lợi thế môi trường tiềm năng của nó so với các phương pháp đúc cát truyền thống.

Ưu điểm môi trường của việc đúc bọt bị mất:

-

Loại bỏ các chất kết dính và cát lõi:

-

Giảm chất thải nguy hại: Đúc cát truyền thống phụ thuộc vào cát liên kết hóa học (sử dụng nhựa như phenolics hoặc niệu đạo) hoặc cát liên kết đất sét. Những chất kết dính này tạo ra các chất ô nhiễm không khí nguy hiểm (HAP) trong quá trình đổ và làm mát, và cát chi tiêu thường trở thành chất thải bị ô nhiễm cần phải xử lý hoặc xử lý tốn kém. LFC sử dụng cát khô, không dẫn đầu. Điều này giúp loại bỏ sự cần thiết của các chất kết dính này hoàn toàn, làm giảm đáng kể việc tạo ra các dòng chất thải nguy hại và gánh nặng xử lý liên quan.

-

Xử lý cát đơn giản hóa & năng lượng thấp hơn: Việc không có chất kết dính có nghĩa là cát không yêu cầu các quá trình cải tạo phức tạp liên quan đến xử lý nhiệt hoặc cơ học để phá vỡ liên kết. Sàng lọc và làm mát đơn giản thường đủ để tái sử dụng cát, dẫn đến giảm đáng kể mức tiêu thụ năng lượng để cải tạo cát so với các hệ thống cát ngoại quan.

-

-

Giảm chất thải từ lõi & khuôn:

-

Đúc truyền thống thường đòi hỏi các lõi phức tạp được làm từ cát ngoại quan để tạo thành các hốc bên trong. Những lõi này trở thành chất thải sau khi đúc. LFC tích hợp hình học phức tạp trực tiếp vào mẫu bọt có thể sử dụng được. Điều này giúp loại bỏ sự cần thiết của các lõi riêng biệt và dòng chất thải cát lõi liên quan.

-

-

Tiềm năng cải thiện năng suất kim loại:

-

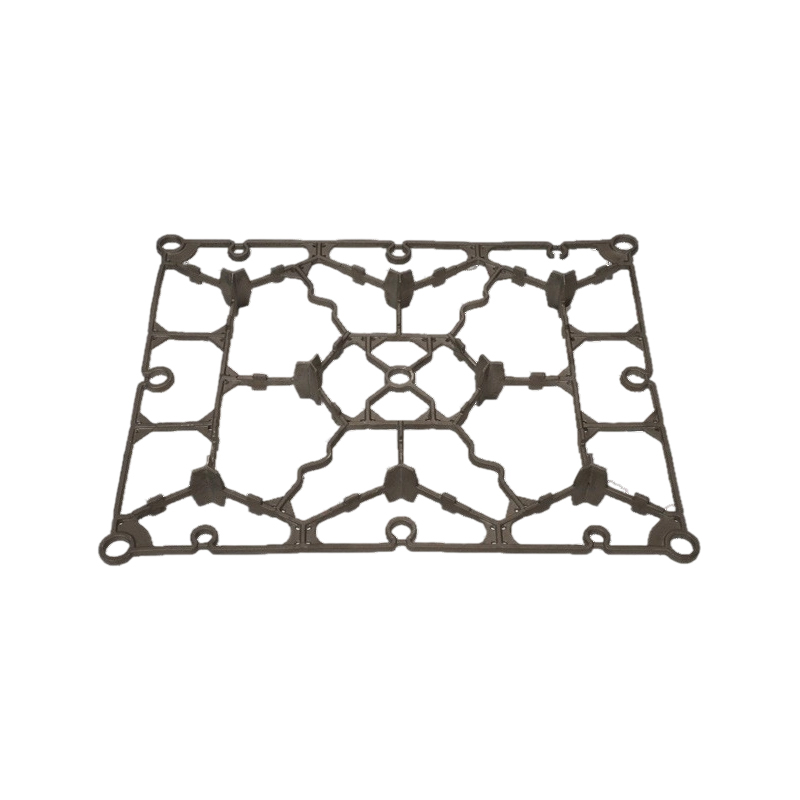

Các mẫu LFC có thể được đóng gói dày đặc trong bình và hệ thống giao phối thường được tích hợp trực tiếp vào cụm mẫu. Bố cục hiệu quả này, kết hợp với sự vắng mặt của các dòng chia tay, có thể dẫn đến năng suất cao hơn (đúc có thể sử dụng nhiều hơn trên một đơn vị kim loại nóng chảy được đổ) so với một số phương pháp truyền thống, giảm mức tiêu thụ năng lượng và tài nguyên tổng thể cho mỗi phần hoàn thành.

-

-

Khai hoang vật liệu mẫu (phạm vi giới hạn):

-

Mặc dù bản thân mẫu bọt được tiêu thụ, vật liệu chính (thường là polystyrene - EPS) đôi khi có thể được thu hồi từ các hệ thống Sprue và Runner trước Đổ và tái sử dụng để tạo ra các mẫu mới. Hơn nữa, trong giai đoạn nhiệt phân trong khuôn, một phần đáng kể của bọt phân hủy thành hydrocarbon khí. Trong các điều kiện được kiểm soát trong các xưởng đúc tiên tiến, chúng có thể được nắm bắt và oxy hóa nhiệt, chuyển đổi chúng chủ yếu thành CO2 và hơi nước trong khi thu hồi năng lượng.

-

Cân nhắc về môi trường quan trọng:

-

Khí thải trong quá trình đổ:

-

Sự phân hủy nhiệt của mẫu bọt khi tiếp xúc với kim loại nóng chảy tạo ra khí thải phức tạp, bao gồm các hợp chất hữu cơ dễ bay hơi (VOC), hydrocarbon thơm đa vòng (PAHs) và carbon monoxide (CO). Đây là thách thức môi trường quan trọng nhất đối với LFC. Xưởng đúc phải Thực hiện các hệ thống kiểm soát ô nhiễm không khí mạnh mẽ, chẳng hạn như chất oxy hóa nhiệt hoặc máy lọc tiên tiến, để nắm bắt và xử lý các khí thải này một cách hiệu quả để đáp ứng các tiêu chuẩn quy định. Không được điều trị, những phát thải này có nguy cơ môi trường và sức khỏe nghiêm trọng.

-

-

Dấu chân sản xuất mẫu:

-

Tác động môi trường của việc sản xuất các mẫu bọt phải được tính đến. Điều này bao gồm năng lượng được sử dụng để sản xuất các hạt EPS thô, hơi nước và điện được tiêu thụ trong quá trình mở rộng và mô phỏng mẫu và bất kỳ chất thải nào được tạo ra trong quá trình chế tạo mẫu (ví dụ, cắt phế liệu). Hiệu quả của cửa hàng sản xuất mẫu là một yếu tố trong đánh giá vòng đời tổng thể.

-

-

Con đường xử lý bọt:

-

Trong khi một số bọt sạch, không bị nhiễm bẩn (như Sprues không tan chảy) có thể được tái chế, dư lượng nhiệt phân trong cát và bất kỳ chất thải sản xuất mẫu không được kiểm tra nào cũng cần xử lý. EP công nghiệp khác biệt với bọt bao bì và xử lý phải tuân theo các quy định quản lý chất thải phù hợp. Bãi rác là phổ biến, mặc dù thu hồi năng lượng thông qua đốt cháy có thể có thể là một lựa chọn nơi các cơ sở tồn tại.

-

Mất bọt đúc làm giảm tác động môi trường trong các khu vực cụ thể, quan trọng so với đúc cát ngoại quan truyền thống: Loại bỏ chất thải chất kết dính nguy hiểm, đơn giản hóa việc cải tạo cát (giảm sử dụng năng lượng) và giảm chất thải lõi. Tiềm năng cải thiện năng suất kim loại đóng góp thêm vào hiệu quả tài nguyên.

Tuy nhiên, những lợi ích này là Tùy chọn khi quản lý hiệu quả các phát thải được tạo ra trong quá trình đổ kim loại. Lợi ích môi trường của LFC chỉ được thực hiện khi các xưởng đúc đầu tư và vận hành nghiêm ngặt các hệ thống kiểm soát khí thải hiện đại. Hơn nữa, dấu chân năng lượng của sản xuất mẫu và quản lý cuối đời có trách nhiệm đối với dư lượng bọt là các phần không thể thiếu của phương trình môi trường tổng thể.

Do đó, đúc xốp bị mất Có thể là một quá trình đúc thuận lợi hơn về môi trường, chủ yếu thông qua việc giảm dòng chất thải và xử lý cát đơn giản hóa, Nhưng chỉ khi được thực hiện với các điều khiển phát thải nghiêm ngặt và thực tiễn quản lý vật liệu có trách nhiệm trong toàn bộ chuỗi quy trình. Sự vượt trội về môi trường của nó không phải là tuyệt đối nhưng phụ thuộc rất nhiều vào các tiêu chuẩn hoạt động cụ thể và các công nghệ giảm ô nhiễm được sử dụng bởi xưởng đúc.