Làm thế nào để mất bọt đúc hoạt động?

Mất bọt đúc (LFC)Thì còn được gọi là đúc mô hình bay hơi hoặc đúc khuôn đầy đủ, là một công nghệ đúc chính xác gần n-net mang tính cách mạng. Nguyên tắc cốt lõi của nó liên quan đến việc tạo ra một mô hình nhựa bọt giống hệt với đúc cuối cùng, phủ nó bằng lớp phủ vật liệu chịu lửa đặc biệt, nhúng nó vào cát khô, nén cát thông qua rung động, sau đó đổ kim loại nóng chảy trực tiếp vào mô hình. Mô hình bọt nhanh chóng bốc hơi, phân hủy và biến mất, cho phép kim loại nóng chảy chiếm khoang khuôn. Sau khi làm mát và hóa rắn, một đúc chính xác hình dạng của mô hình bọt được hình thành. Công nghệ này tích hợp khoa học vật liệu, nhiệt động lực học, cơ học chất lỏng và các quy trình sản xuất chính xác, giữ một vị trí quan trọng trong xưởng đúc hiện đại do những lợi thế độc đáo của nó.

I. Nguyên tắc và bản chất cốt lõi của việc đúc bọt bị mất: Thay thế pyrolytic và bảo tồn vật lý

Bí mật của việc đúc xốp bị mất nằm trong nguyên tắc cơ bản của "Thay thế pyrolytic" . Toàn bộ quá trình tuân thủ nghiêm ngặt các định luật bảo tồn vật lý (khối lượng, động lượng và bảo tồn năng lượng) và đạt được sự thay thế kim loại chính xác của mô hình bọt thông qua một loạt các thay đổi vật lý và hóa học phức tạp:

Phân vùng và biến mất của mô hình bọt:

- Giai đoạn vật lý (tan chảy và làm mềm): Khi mặt trước kim loại nóng chảy tiếp xúc với mô hình bọt (thường được làm bằng polystyrene mở rộng, EPS hoặc copolyme như STMMA), việc truyền nhiệt cường độ mạnh xảy ra. Nhiệt độ chuyển đổi thủy tinh (~ 100 ° C) và điểm nóng chảy (~ 170 nhiệt240 ° C) của bọt thấp hơn nhiều so với nhiệt độ kim loại nóng chảy (ví dụ: thép> 1500 ° C). Bề mặt mô hình trải qua quá trình làm mềm và tan chảy mạnh mẽ, tạo thành một lớp phía trước chất lỏng.

- Giai đoạn hóa học (nhiệt phân, nứt và khí hóa): Trong nhiệt độ cao và điều kiện oxy thấp (do hiệu ứng che chắn của lớp phủ và cát khô), chuỗi polymer nóng chảy bị phá vỡ, trải qua các phản ứng nhiệt phân phức tạp. Quá trình nhiệt này tạo ra các khí phân tử nhỏ (chủ yếu là monome styrene, benzen, toluene, ethylbenzene, hydro, CO, Co₂, metan và các hydrocarbon khác) và một lượng nhỏ dư lượng tar lỏng (ví dụ, polystyrene lỏng). Khí thoát ra qua lớp phủ và lỗ cát, trong khi các sản phẩm lỏng bị phân hủy một phần bởi nhiệt độ cao; Một số có thể được đẩy bởi mặt trước kim loại đến giao diện lớp phủ hoặc vẫn ở trên bề mặt đúc (gây ra khiếm khuyết nếu không được kiểm soát).

Sự hình thành khoảng cách khí và phản ứng giao diện: Một khoảng cách chứa đầy khí hẹp hình thành giữa mặt trước kim loại nóng chảy và mô hình bọt chưa được phân hủy. Đặc điểm độc đáo này của LFC chỉ ra hành vi làm đầy kim loại, ổn định phía trước, truyền nhiệt và chất lượng đúc (ví dụ: khiếm khuyết gấp carbon).

Chất làm đầy và hóa rắn kim loại:

- Trọng lực hỗ trợ chân không đổ: Kim loại được đổ vào cốc đổ dưới trọng lực, trong khi toàn bộ bình chịu chân không (0,3 thép0,7 bar). Nút không tăng đáng kể việc làm đầy khuôn bằng cách:

- Hiệu ứng hút: Liên tục chiết khí/chất lỏng từ bọt phân hủy thông qua hệ thống phủ và cát khô thấm, đẩy nhanh việc loại bỏ chúng khỏi khoang và ngăn chặn áp suất khí trở lại dòng kim loại cản trở.

- Tăng cường sức mạnh khuôn: Tạo ra sự khác biệt áp suất giữa các hạt cát khô lỏng lẻo, nén chặt chúng và tạo cho khuôn mạnh và độ cứng cao. Điều này tránh các vấn đề liên quan đến các chất kết dính trong đúc cát truyền thống, cho phép đúc các bộ phận vách mỏng phức tạp.

- Chất lượng luyện kim được cải thiện: Giúp giảm sự bẫy khí trong kim loại và có thể thúc đẩy tuyển nổi bao gồm (được hỗ trợ bởi hệ thống gating/riser).

- Chế độ tiến bộ phía trước: Kim loại không tiến lên đều đặn như một toàn bộ nhưng dần dần thay thế mô hình bọt theo cách gần đúng ("giống như lớp"), trước một khoảng cách hẹp chứa đầy khí phpyrolytic. Sự ổn định của mặt trận này là rất quan trọng để sao chép các chi tiết mô hình tốt.

- Hóa rắn và định hình: Sau khi kim loại hoàn toàn lấp đầy khoang, nhiệt tản qua lớp phủ và cát khô, bắt đầu hóa rắn. Do độ dẫn nhiệt tương đối thấp của cát khô, quá trình hóa rắn thường chậm hơn (tùy thuộc vào độ dày thành và loại hợp kim), hỗ trợ cho ăn và giảm căng thẳng. Sự hóa rắn cuối cùng tạo thành một vật đúc kim loại rất phù hợp với hình học của mô hình bọt ban đầu.

Tóm tắt bản chất: Đúc bọt bị mất là một quá trình thay thế động trong đó vật lý mạnh (nóng chảy, bốc hơi, thoát) và thay đổi hóa học (nhiệt phân polymer/nứt) được tích hợp chặt chẽ. Kim loại nóng chảy sử dụng năng lượng nhiệt cao của nó, được hỗ trợ bởi động lực được cung cấp bởi chân không và các kênh loại bỏ khí được đảm bảo, để thay thế chính xác mô hình nhựa bọt dễ bốc hơi tại chỗ bằng cách hóa chất hóa thành một thực thể kim loại rắn, đạt được "thay thế bọt bằng nhiệt, thay thế bằng kim loại".

Ii. Dòng chảy chi tiết của đúc xốp bị mất

Lost Boam đúc là một quy trình kỹ thuật hệ thống nhiều bước trong đó mỗi bước yêu cầu kiểm soát chính xác để đảm bảo chất lượng đúc cuối cùng:

-

Tạo mẫu bọt: Điểm khởi đầu và nền tảng cho độ chính xác.

- Lựa chọn nguyên liệu thô:

- Polystyrene có thể mở rộng (EPS): Phổ biến nhất, chi phí thấp, khả năng tạo bọt tạo bọt tuyệt vời, độ ổn định kích thước tốt, quá trình mở rộng và lão hóa trưởng thành. Hạn chế: Phân vùng không hoàn toàn, dư lượng carbon cao (2-4%), các sản phẩm lỏng nhớt (chủ yếu là polystyrene lỏng), dễ bị nếp gấp carbon, đón carbon (đặc biệt là trong thép carbon thấp) và khiếm khuyết carbon. Các sản phẩm khí có trọng lượng phân tử cao (ví dụ, monome styrene), tăng gánh nặng khí thải. Áp dụng: Được ưu tiên cho gang (sắt xám, sắt dễ uốn - ít nhạy cảm hơn với chất tế bào khí hóa) và hợp kim màu (AL, CU). Đối với các vật đúc bằng thép nhỏ/vừa với các yêu cầu bề mặt không quan trọng, cần kiểm soát quá trình nghiêm ngặt.

- Copolyme methyl methacrylate-styren có thể mở rộng (STMMA): Copolyme của styren (ST) và methyl methacrylate (MMA). Thành phần MMA làm tăng hàm lượng oxy, dẫn đến nhiệt phân đầy đủ và nhanh hơn. Dư lượng carbon thấp hơn đáng kể so với EPS (<0,5%, thậm chí 0,02%), các sản phẩm lỏng là tối thiểu và có trọng lượng phân tử thấp/dễ bốc hơi, các sản phẩm khí có trọng lượng phân tử thấp (CO₂, CO, H₂) và dễ bị trục xuất. Giảm đáng kể các nếp gấp carbon và chế hòa khí, cải thiện chất lượng bề mặt. Hạn chế: Chi phí cao hơn (nhiều hơn 30-50% so với EPS), co rút đúc cao hơn một chút (yêu cầu bù khuôn), độ cứng thấp hơn một chút (các bộ phận lớn cần cốt thép), một số công thức có thể làm mềm/biến dạng ở nhiệt độ cao. Áp dụng: Vật liệu ưa thích cho đúc thép (đặc biệt là carbon thấp và thép không gỉ). Chất lượng cao, gang mỏng phức tạp và đúc màu sắc. Vật liệu chính để cải thiện chất lượng đúc LFC (đặc biệt là độ tinh khiết bề mặt và vật liệu). Hàm lượng MMA nên được tối ưu hóa dựa trên loại hợp kim (thép/sắt), độ dày tường và nhiệt độ rót (thường là 15-30%).

- Polypropylen có thể mở rộng (EPP): Ưu điểm: Dư lượng nhiệt phân cực kỳ thấp (gần như hóa hơi hoàn toàn), hầu như không có vấn đề về carbon đen hoặc carbon. Hạn chế: Bọt tạo bọt khó khăn (yêu cầu nhiệt độ cao), hoàn thiện bề mặt kém, dễ bị biến dạng, kiểm soát chiều khó khăn, chi phí cao. Áp dụng: Rất hạn chế, chủ yếu cho các yêu cầu đặc biệt (ví dụ: chế hòa khí cực thấp).

- Hình thức nguyên liệu thô: Các hạt có thể mở rộng có chứa một tác nhân thổi (ví dụ: pentane).

- Mở rộng trước (mở rộng trước): Các hạt được làm mềm trong một lần xuất hiện trước (nóng hơi nước), tác nhân thổi bốc hơi và mở rộng, tăng thể tích hạt lên mật độ đặt (thường là mật độ mẫu cuối 2-5 lần). Nhiệt độ, thời gian và áp suất hơi được kiểm soát nghiêm ngặt để thu được các hạt mở rộng trước đồng đều với cấu trúc tế bào kín và mật độ mục tiêu (ảnh hưởng trực tiếp đến cường độ mẫu, chất lượng bề mặt và số lượng sản phẩm nhiệt phân).

- Lão hóa/ổn định: Hạt mở rộng phát triển áp lực âm trong nội bộ. Chúng phải được lưu trữ trong không khí trong một khoảng thời gian (8-48 giờ) để cho phép xâm nhập không khí bên trong, áp suất cân bằng, khô, ổn định và đạt được độ co giãn, ngăn ngừa co rút hoặc biến dạng quá mức trong quá trình đúc.

- Đúc (đúc): Hạt lâu đời được đưa vào một khuôn đúc.

- Khuôn: Thông thường hợp kim nhôm với các lỗ thông hơi dày đặc (đường kính ~ 0,3-0,8mm).

- Quá trình: Các hạt lấp đầy khoang khuôn -> hơi được giới thiệu để sưởi ấm (mở rộng thứ cấp, làm mềm, liên kết) -> làm mát nước làm mát và bộ -> giảm bớt hỗ trợ chân không. Nhiệt độ đúc, áp suất, thời gian và chất lượng hơi nước rất quan trọng đối với mật độ mẫu, phản ứng tổng hợp và hoàn thiện bề mặt. Các mẫu chất lượng cao nên được dày đặc đồng đều, được sử dụng tốt, bề mặt mịn màng, chính xác kích thước và không bị cong vênh.

- Lựa chọn nguyên liệu thô:

-

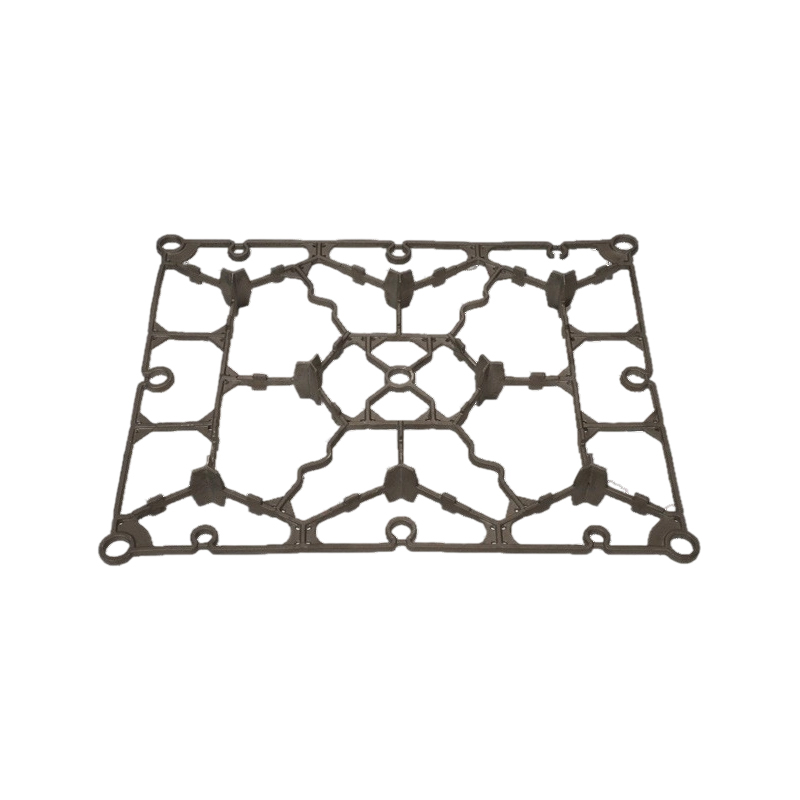

Lắp ráp cụm mẫu (cụm cụm): Các mẫu bọt riêng lẻ (có thể bao gồm nhiều mẫu bộ phận), hệ thống giao dịch (spue, người chạy, ingates) và hệ thống riser (riser thức ăn, bẫy xỉ), thường được gia công từ các thanh EPS/STMMA. Chúng được liên kết chính xác bằng cách sử dụng chất kết dính nóng thân thiện với môi trường chuyên biệt (để tránh khí/dư lượng quá mức) tạo thành một cụm mẫu hoàn chỉnh (cụm đúc). Chất lượng lắp ráp ảnh hưởng trực tiếp đến dòng kim loại và tính toàn vẹn đúc.

-

Mẫu khô và sửa chữa: Các cụm lắp ráp phải được sấy khô triệt để (loại bỏ độ ẩm). Khiếm khuyết trên bề mặt mẫu (ví dụ: suy giảm dòng hợp nhất, lỗ nhỏ, thiệt hại nhỏ) được sửa chữa và đánh bóng để đảm bảo chất lượng bề mặt.

-

Lớp phủ cụm mẫu (lớp phủ): Lớp phủ là một rào cản quan trọng và lớp chức năng cho thành công của LFC.

- Chức năng:

- Mô hình hỗ trợ: Cung cấp đủ độ cứng cho mẫu bọt mỏng manh, ngăn ngừa biến dạng/thiệt hại trong quá trình rung động.

- Hàng rào cô lập: Ngăn chặn các sản phẩm pyrolysis (tar chất lỏng, đen carbon) xâm nhập vào cát khô (cát gây ô nhiễm) hoặc dính trở lại bề mặt đúc (gây ra khiếm khuyết).

- Kênh tính thấm: Tính thấm tuyệt vời là điều cần thiết để cho phép khối lượng khí lớn được tạo ra trong quá trình nhiệt phân bọt thoát ra nhanh chóng qua lớp phủ vào cát khô, nơi nó được sơ tán bởi hệ thống chân không. Tính thấm là một trong những đặc tính lớp phủ quan trọng nhất.

- Bảo vệ vật liệu chịu lửa: Chịu được tác động và tác động nhiệt của kim loại nóng chảy, bảo vệ cát khô khỏi thiêu kết.

- Bề mặt hoàn thiện: Ảnh hưởng đến chất lượng đúc và định nghĩa đường viền.

- Loại bỏ vỏ AIDS: Sau khi làm mát, lớp phủ nên dễ dàng tách khỏi đúc.

- Bố cục:

- Tập hợp vật liệu chịu lửa: Thành phần chính (thường là 60-75% theo trọng lượng khô). Các loại phổ biến: cát/bột zircon (zrsio₄, độ dẫn điện/nhiệt cao, trơ, hoàn thiện bề mặt tuyệt vời, chi phí cao, được sử dụng trên các bề mặt quan trọng), bột silica (SiO₂, phổ biến, chi phí thấp), bauxite (AL₂O₃, hiệu suất cao nhất của Permable.

- Binder: Cung cấp sức mạnh xanh và khô. Chung nước: Natri/Canxi Bentonite, Silica Sol, Alumina Sol, CMC, Polyvinyl Alcohol (PVA), latex (LA), nhựa. Rượu dựa trên rượu: thủy phân ethyl silicat. Loại và số lượng ảnh hưởng đến sức mạnh, tính thấm, khả năng chống nứt.

- Đại lý đình chỉ/người vận chuyển: Giữ cốt liệu lơ lửng ổn định. Nước dựa trên: Bentonite, polyme hữu cơ (ví dụ: CMC). Rượu dựa trên rượu: Bentonite hữu cơ, PVB.

- Phụ gia: Cải thiện lưu biến (deflocculants), chống ăn mòn (biocides), chất khử, chất hoạt động bề mặt (cải thiện độ ẩm), chất chống nứt, v.v.

- Chuẩn bị lớp phủ: Tỷ lệ thành phần kiểm soát nghiêm ngặt, trình tự bổ sung, thời gian trộn và cường độ (phân tán tốc độ cao), độ nhớt (được đo bằng cốc lưu lượng hoặc độ nhớt quay). Lớp phủ đòi hỏi đủ hydrat hóa (thường ở độ tuổi> 24 giờ) để đạt được hiệu suất tối ưu ổn định.

- Quy trình ứng dụng lớp phủ:

- Nhúng: Toàn bộ cụm ngâm trong bể phủ, từ từ rút. Yêu cầu độ dày đồng đều, không chạy/chùng xuống, không gộp, không có bong bóng.

- Đổ/đánh răng: Thích hợp cho các bộ phận lớn hoặc sửa chữa cục bộ.

- Độ dày lớp phủ: Thông thường 0,5-2,0mm, tùy thuộc vào kích thước đúc, độ dày tường, loại hợp kim (thép đòi hỏi lớp phủ dày hơn). Các khu vực quan trọng (ví dụ, gần ăn, các điểm nóng) có thể được làm dày cục bộ.

- Làm khô: Lớp phủ phải được sấy khô và chữa khỏi (độ ẩm <1%). Phương pháp phổ biến:

- Sấy khô xung quanh: Thời gian dài (24-48 giờ), dễ bị biến dạng.

- Làm khô nhiệt độ thấp (≤50 ° C): tăng tốc làm khô, độ ẩm và điều khiển luồng không khí là chìa khóa.

- Phá khô khô: Hiệu quả nhất, hiệu quả (có thể giảm xuống còn giờ), kiểm soát chính xác nhiệt độ/độ ẩm (ví dụ: 30-40 ° C, độ ẩm <30%), biến dạng mẫu tối thiểu. Phương pháp chính hiện đại.

- Kiểm tra lớp phủ: Kiểm tra độ dày (thước đo), chất lượng bề mặt (trực quan), tính thấm (thử nghiệm tính thấm đặc biệt), độ bền (kiểm tra mài mòn cát).

- Chức năng:

-

Đúc (nén rung):

- Chuẩn bị bình: Bình chuyên dụng với buồng chân không và màn hình lọc (lưới kim loại hoặc gạch thấm) trên tường, được kết nối với hệ thống chân không.

- Cát đúc: Sử dụng khô (độ ẩm <0,5%), cát silica không có chất kết dính (AFS phổ biến 40-70, tức là, 0,212 Nott0.425mm) hoặc cát đặc biệt (cát chromite, cát zircon, cát olivine cho các khu vực yêu cầu đặc biệt). Nhiệt độ cát thường được kiểm soát <50 ° C. Cát đòi hỏi phải dành thường xuyên và làm mát.

- Vị trí cụm mẫu: Cẩn thận đặt cụm được phủ, khô vào dưới cùng của bình, căn chỉnh vị trí cốc với trạm rót.

- Bát nén và độ rung của cát:

- Đổ đầy vòi hoa sen: Đảm bảo cát lấp đầy đều và nhẹ nhàng xung quanh và trong các khoang cụm, tránh tác động mô hình.

- Vi hiệu hóa vi mô 3D: Bình đặt trên bàn rung. Sử dụng biên độ thấp (0,5 Ném1,5mm), tần số cao trung bình (40 nhiệt60Hz). Các thông số rung (thời gian, tần số, biên độ), đặc tính cát (kích thước, hình dạng, độ ẩm) và tốc độ làm đầy cùng xác định hiệu quả nén.

- Mục tiêu nén: Đạt được mật độ nén rất đồng nhất và đủ (> 80% mật độ lý thuyết thường được yêu cầu) trong cát xung quanh mô hình và trong các khoang phức tạp, tạo thành một lớp vỏ mạnh để hỗ trợ mô hình phủ chống lại áp suất kim loại và sốc nhiệt, ngăn chặn sự sụp đổ của khuôn, chuyển động thành khuôn, thâm nhập cát và độ lệch kích thước. Không đủ nén là nguyên nhân gốc của nhiều khiếm khuyết (ví dụ: chuyển động tường khuôn, lỗi kích thước).

- Giám sát quy trình: Các dây chuyền sản xuất nâng cao có thể sử dụng các cảm biến để theo dõi lưu lượng cát, biên độ, tần số và mật độ nén (đo lường gián tiếp hoặc trực tiếp).

- Che và niêm phong: Bình bìa trên cùng với màng nhựa (ví dụ: polyetylen). Niêm phong màng vào cạnh mặt bích bình bằng dải niêm phong (thường là dải cao su dính) để đảm bảo niêm phong chân không. Bộ phim phân lập không khí, ngăn không khí xâm nhập vào khoang trong quá trình rót, điều này sẽ phá vỡ trường chân không, và ngăn cát bị kéo ra bằng chân không. Đặt một lớp cát khô hoặc trọng lượng trên màng để bảo vệ nó khỏi bị đốt cháy bởi kim loại nóng.

- Kết nối hệ thống chân không: Kết nối các cổng chân không của bình thông qua ống với hệ thống bơm chân không. Thiết lập hiện đại thường có bộ bơm chân không chuyên dụng (vòng chất lỏng hoặc bơm cánh xoay) trên mỗi trạm đổ. Các dòng chân không bao gồm các bộ lọc để ngăn chặn sự xâm nhập của cát.

-

Đổ:

- Kích hoạt chân không: Bắt đầu bơm chân không giây đến hàng chục giây trước khi đổ để đạt được và ổn định mức độ chân không đặt trong bình (thường là 0,3 thép0,7 bar / 0,03-0,07 MPa áp suất tuyệt đối). Mức độ chân không là một tham số quá trình cốt lõi, được tối ưu hóa dựa trên cấu trúc đúc (cao hơn cho các bức tường mỏng phức tạp), loại hợp kim (sắt, thép, màu không ferrous), đổ trọng lượng/tốc độ.

- Điều trị bằng kim loại và kiểm soát nhiệt độ: Thực hiện xử lý kim loại cần thiết (tinh chế, sửa đổi, tiêm chủng) và kiểm soát chính xác nhiệt độ rót (cao hơn một chút so với đúc cát để bù cho sự hấp thụ nhiệt hóa bọt). Nhiệt độ điển hình: Sắt xám 1350-1450 ° C, sắt dẻo 1380-1480 ° C, thép 1550-1650 ° C, Hợp kim nhôm 680-760 ° C.

- Hoạt động đổ:

- Tốc độ dòng chảy cao, nhanh chóng, ổn định, liên tục: Giữ cốc đầy đủ, đảm bảo nhanh chóng sprue để tạo hiệu ứng siphon. Tránh gián đoạn hoặc bắn tung tóe.

- Thời gian đổ: Tối ưu hóa dựa trên trọng lượng đúc, độ dày tường, cấu trúc. Quá lâu làm tăng các sản phẩm nhiệt phân; Quá ngắn có thể gây ra nhiễu loạn, bẫy không khí, sai lầm. Thường được đồng bộ hóa với thời gian giữ chân không.

- Giám sát: Đúc lớn hoặc quan trọng có thể sử dụng máy đổ tự động. Các nhà khai thác phải theo dõi chặt chẽ mức độ đổ cốc.

-

Làm mát và phát hành chân không: Sau khi đổ, chân không phải được duy trì trong một khoảng thời gian (vài phút đến hàng chục phút) cho đến khi bề mặt đúc đã được củng cố hoàn toàn thành một lớp vỏ đủ mạnh để chống lại áp suất cát. Giải phóng chân không quá sớm có thể gây ra biến dạng đúc, chuyển động tường khuôn hoặc thậm chí sụp đổ. Việc đúc tiếp tục làm mát trong khuôn đến nhiệt độ an toàn (thường <500 ° C, tùy thuộc vào hợp kim và kích thước), sử dụng đặc tính làm mát chậm của cát khô để giảm căng thẳng.

-

Làm rung chuyển và làm sạch:

- Loại bỏ cát: Hủy bỏ cát và phim bảo vệ hàng đầu. Chuyển bình sang máy rung rung (hoặc sử dụng vật cố doanh thu).

- Lắc: Rung cát khô ra khỏi đúc. Cát khô có khả năng chảy tuyệt vời, làm cho sự rung chuyển dễ dàng, sạch sẽ, với ít tiếng ồn và bụi hơn nhiều so với khuôn cát truyền thống. Cụm đúc lắc (vỏ sò hệ thống gating/riser) được chuyển ra.

- Xử lý cát: Cát bị lắc ra được sàng lọc (loại bỏ các mảnh vụn, các mảnh lớp phủ lớn), làm mát (bộ làm mát giường lỏng, bộ làm mát sôi, v.v.), (hệ thống baghouse), và trở lại phễu cát để tái sử dụng. Nhiệt độ cát, phân phối kích thước hạt và hàm lượng bụi yêu cầu thử nghiệm định kỳ.

- Loại bỏ Gating/Risers: Sau khi đúc làm mát đến nhiệt độ phòng, loại bỏ các hệ thống gating và riser thông qua việc cắt (bánh xe, cắt khí), gõ (búa, va chạm) hoặc thiết bị chuyên dụng.

- Loại bỏ lớp phủ: Sử dụng thiết bị lắc rung hoặc bắn nổ để loại bỏ hầu hết các lớp phủ vật liệu chịu lửa tuân thủ. Lớp phủ còn lại trong các lỗ sâu/khoang bên trong có thể yêu cầu phun cát, phun nước áp suất cao hoặc làm sạch hóa học.

- Hoàn thiện: Nghiêng ra khỏi tàn dư/riser, vây, burrs. Thực hiện việc thổi cát, đánh bóng, vv, cho các vật đúc với yêu cầu hoàn thiện bề mặt cao.

Iii. Ưu điểm và đặc điểm kỹ thuật chính của đúc bọt

Thành công của việc đúc xốp bị mất bắt nguồn từ những lợi thế độc đáo và quan trọng của nó:

-

Tự do thiết kế cực đoan và hình dạng gần ròng:

- Các mẫu bọt dễ dàng gia công và liên kết, cho phép sản xuất các cấu trúc rỗng rất phức tạp, các đoạn bên trong, các kênh cong (ví dụ: khối/đầu động cơ, bình định, thân van phức tạp, các mảnh nghệ thuật), phá vỡ các giới hạn của các đường chia tay truyền thống và loại bỏ mẫu.

- Giảm hoặc loại bỏ gia công (ví dụ: các lối đi dầu/nước phức tạp), đạt được sản xuất gần lưới, tiết kiệm vật liệu và chi phí gia công.

- Có thể sản xuất như một thành phần duy nhất theo truyền thống yêu cầu nhiều vật đúc và lắp ráp (ví dụ: vỏ bơm có mặt bích, ống uốn), giảm các bước hàn/lắp ráp tiếp theo và các đường rò rỉ tiềm năng.

-

Độ chính xác chiều đặc biệt và chất lượng bề mặt:

- Không có các dòng chia tay, không cần loại bỏ mẫu, loại bỏ hoàn toàn các lỗi kích thước phổ biến trong đúc cát (flash, không phù hợp, các góc nháp, chuyển động tường khuôn). Độ chính xác kích thước đạt đến CT7-CT9 (GB/T 6414), CT10 có thể cho một số phần phức tạp.

- Hoàn thiện bề mặt mẫu bọt tốt (RA 6.3-12,5μm), sao chép lớp phủ tốt, đúc kết quả có bề mặt tốt (RA 12.5-25μm, RA 6.3μm có thể sau khi bắn nổ), đường viền sắc nét, tái tạo tốt các chi tiết (văn bản, mẫu). Giảm thời gian làm sạch và chi phí hoàn thiện tiếp theo.

-

Quy trình đơn giản hóa và tăng hiệu quả:

- Các bước đơn giản hóa: Loại bỏ các bước phức tạp trong đúc cát truyền thống: trộn cát, đúc (xoay bình, đóng), làm lõi, cứng/lõi cứng/sấy khô (bao gồm các hộp lõi đắt tiền). Hợp lý hóa chuỗi quy trình.

- Thời gian chu kỳ ngắn hơn: Các mẫu có thể được sản xuất trước với số lượng lớn; Đúc là nhanh (nén rung cát khô); Lắc và làm sạch là vô cùng đơn giản và nhanh chóng. Chu kỳ sản xuất tổng thể được rút ngắn.

- Dấu chân nhỏ hơn: Loại bỏ nhu cầu cho các hệ thống xử lý cát lớn (không có chất kết dính), thiết bị cát lõi, lò sấy khô, v.v., dẫn đến bố cục thực vật nhỏ gọn.

- Sản xuất linh hoạt: Cùng một bình có thể đúc các hình dạng khác nhau (chỉ cần thay đổi cụm mẫu), không cần khuôn chuyên dụng (bình là phổ quát), có thể thích ứng với sản xuất đa hóa, khối lượng thấp. Các dòng tự động cho phép thay đổi linh hoạt.

-

Hiệu suất môi trường vượt trội và điều kiện làm việc được cải thiện:

- Không có chất kết dính: Sử dụng cát khô không có chất kết dính, loại bỏ khí thải nguy hiểm (phenolics, furans, vì vậy, bụi kiềm) liên quan đến cát xanh truyền thống, cát nhựa hoặc cát silicat natri.

- Bụi lắc thấp: Khả năng lưu lượng cát khô tuyệt vời có nghĩa là hầu như không có bụi trong thời gian lắc (đặc biệt là với hệ thống thu thập bụi).

- Tỷ lệ cát khai hoang cao: Cát khô có thể được tái sử dụng gần như 100% sau khi làm mát đơn giản và cống hiến, giảm đáng kể chất thải rắn (chỉ có dư lượng lớp phủ nhỏ). Phù hợp với nền kinh tế tuần hoàn.

- Giảm đáng kể cường độ lao động: Tránh rầm rộ, nâng bình và làm sạch cát. Môi trường vận hành được cải thiện đáng kể (giảm tiếng ồn, bụi, nhiệt, khí có hại).

-

Giảm chi phí tổng thể:

- Chi phí vật chất: Hình dạng gần net làm giảm trợ cấp gia công (thường là 1-3mm), tiết kiệm kim loại (đặc biệt là hợp kim đắt tiền). Việc sử dụng cao của cát khô và vật liệu bọt. Tuổi thọ của khuôn dài (khuôn nhôm có thể tạo ra hàng chục ngàn bộ phận).

- Chi phí gia công: Giảm hoặc loại bỏ các bước gia công (ví dụ: các đoạn dầu/nước phức tạp).

- Chi phí lao động: Tự động hóa cao làm giảm nhu cầu cho các máy đúc có tay nghề.

- Chi phí quản lý: Chuỗi quy trình đơn giản hóa làm giảm hàng tồn kho trong quá trình làm việc.

- Tỷ lệ phế liệu: Với kiểm soát quá trình tốt, tỷ lệ phế liệu có thể được giữ ở mức thấp (<5%).

- Tiêu thụ năng lượng: Loại bỏ khuôn/lõi cứng/sấy; Cát không cần tái sinh (chỉ làm mát/cống hiến). Tiêu thụ năng lượng tổng thể thường thấp hơn so với đúc cát truyền thống.

Iv. Những cân nhắc chính cho lựa chọn vật liệu

-

Vật liệu mẫu bọt:

- Cơ sở lựa chọn: Cân nhắc chính là vật liệu đúc (thép/sắt/màu sắc), các yêu cầu chất lượng (đặc biệt là bề mặt, giới hạn về tế bào khí hóa), chi phí. Các yếu tố thứ cấp: Kích thước đúc, độ phức tạp cấu trúc (ảnh hưởng đến nhu cầu sức mạnh mô hình). STMMA đang trở thành chủ đạo cho các ứng dụng cao cấp (ô tô, máy bơm/van, các bộ phận máy móc xây dựng chính).

-

Lớp phủ chịu lửa (lớp phủ): Như mô tả, lớp phủ là một vật liệu chức năng cốt lõi. Thành phần của nó (tập hợp, chất kết dính, phụ gia), tính chất (tính thấm, độ bền, độ khúc xạ, khả năng phủ), quy trình chuẩn bị (trộn/phân tán, lão hóa) và ứng dụng (nhúng, sấy) yêu cầu tiêu chuẩn và kiểm soát nghiêm ngặt. Lớp phủ tính thấm là huyết mạch để thoát khí mịn.

-

Cát đúc:

- Cát silica: Phổ biến nhất, chi phí thấp, có sẵn rộng rãi. Sử dụng cát khô, tròn hoặc góc dưới, được phân loại tốt (AFS phổ biến 40-70). Hàm lượng bụi phải thấp (<0,5%), đòi hỏi phải dùng thường xuyên và làm mát thường xuyên.

- Sands đặc sản: Cát Chromite, cát zircon, cát olivine, vv được sử dụng cho các khu vực yêu cầu đặc biệt (ví dụ: các điểm nóng của thép dày, khu vực dễ bị thâm nhập cát). Sử dụng các lợi thế như độ khúc xạ cao, độ dẫn nhiệt cao, giãn nở nhiệt thấp, trơ hóa hóa học để ngăn chặn sự xâm nhập của cát, thiêu kết và rách nóng. Thường đắt tiền, được sử dụng tại địa phương (đối diện với cát).

-

Hợp kim kim loại:

- Gang (sắt xám, sắt dẻo): Ứng dụng LFC được sử dụng rộng rãi nhất và trưởng thành. Cửa sổ quy trình tương đối tha thứ (đặc biệt là với EPS). Được sử dụng rộng rãi trong ô tô (giá đỡ khung, ống xả, khối động cơ), nông nghiệp, van, phụ kiện đường ống, các thành phần công cụ máy móc.

- Thép đúc (Thép carbon, thép hợp kim thấp, thép Mangan cao, thép không gỉ): Tiềm năng lớn nhưng đòi hỏi kỹ thuật. Phải sử dụng STMMA (hoặc hàm lượng MMA rất cao), kiểm soát quá trình nghiêm ngặt (đổ nhiệt độ, chân không, tính thấm của lớp phủ, thiết kế gating) để ngăn chặn chế hòa khí, độ xốp, bao gồm, nếp gấp carbon. Được sử dụng cho thân máy bơm/van, bộ phận đeo (lót, búa), các bộ phận máy móc xây dựng, phần cứng.

- Hợp kim nhôm, hợp kim magiê, hợp kim đồng: Ưu điểm đáng kể (tường mỏng phức tạp, hoàn thiện bề mặt tốt), tăng ứng dụng (đa tạp lượng ô tô, đầu xi lanh, vỏ truyền, các bộ phận hàng không vũ trụ, đúc nghệ thuật). Nhiệt độ đổ thấp hơn làm cho sự phân hủy bọt tương đối nhẹ hơn, nhưng cần phải chăm sóc để ngăn chặn sự mắc kẹt của các sản phẩm nhiệt phân gây ra độ xốp/vùi. Lớp phủ thấm cao quan trọng. Độ bền mô hình cao cần thiết (ngăn ngừa biến dạng trong quá trình đúc). Hợp kim magiê đòi hỏi các biện pháp an toàn đặc biệt (phòng chống cháy/nổ).

V. Phân tích các khiếm khuyết, nguyên nhân và biện pháp phòng ngừa thông thường bị mất

Mặc dù có lợi thế, hóa học vật lý độc đáo của LFC đưa ra những thách thức khiếm khuyết cụ thể:

-

CARBON FELL / RESIN Lớp phong phú:

- Hiện tượng: Các khiếm khuyết không đều, nhăn, có màu tối trên bề mặt đúc (đặc biệt là bề mặt trên, dưới các chuyển tiếp mỏng dày). Các trường hợp nghiêm trọng có thể cho thấy màng carbon bóng.

- Nguyên nhân: Các sản phẩm nhiệt phân lỏng (chủ yếu là polystyrene/tar lỏng) không thể bốc hơi/thoát ra kịp thời và được đẩy bởi mặt trước kim loại tiến lên giao diện phủ. Nhiễu loạn hoặc dao động ở phần trước hóa rắn hoặc bao bọc các chất lỏng nhớt này lên bề mặt kim loại, tạo thành các nếp gấp. Biến động áp lực khoảng cách khí và phía trước kim loại không ổn định làm trầm trọng thêm điều này. EPS dễ bị STMMA.

- Các biện pháp phòng ngừa:

- Vật liệu mẫu: Thích STMMA hơn EPS. Đảm bảo mật độ mẫu đồng đều và phản ứng tổng hợp tốt.

- Lớp phủ: Tăng tính thấm là chìa khóa! Tối ưu hóa công thức (phân loại tổng hợp, loại/lượng chất kết dính), đảm bảo sấy khô kỹ lưỡng (lớp phủ ướt có độ thấm kém). Tăng tính thấm/độ dày cục bộ trong các khu vực dễ bị.

- Quy trình chân không: Đảm bảo đủ chân không (đặc biệt là sớm trong việc đổ) và khả năng bơm ổn định. Tối ưu hóa hồ sơ chân không (ví dụ: trước khi đổ chân không cao, ổn định trong khi đổ). Đảm bảo tính toàn vẹn của hệ thống (phim, đường ống).

- Hệ thống Gating: Thiết kế để làm đầy nhanh, ổn định, tránh nhiễu loạn hoặc dòng chảy trì trệ. Top Gating AIDS Gas thông hơi nhưng tác động đến mô hình; Gating đáy là ổn định hơn nhưng đường dẫn khí dài hơn. Bước gating, khe Gating chung.

- Quy trình đổ: Kiểm soát rót nhiệt độ (quá cao làm tăng độ nhớt chất lỏng, quá thấp làm giảm tính trôi chảy). Đảm bảo tốc độ đổ đủ nhanh (lấp đầy Sprue nhanh chóng cho Siphon), tránh bắn tung tóe khí.

- Thiết kế cụm: Tránh các bề mặt phẳng lớn, thêm xương sườn/lỗ thông hơi cho các sản phẩm nhiệt phân kênh.

-

Pickup carbon:

- Hiện tượng: Hàm lượng carbon cao hơn đáng kể trong bề mặt/lớp đúc (đặc biệt là các lõi phần dày, gần các điểm nóng) so với hóa học lò. Đặc biệt nhạy cảm/có hại trong thép (đặc biệt là carbon thấp).

- Nguyên nhân: Dư lượng carbon rắn (than cốc, carbon bóng) từ nhiệt phân không hoàn chỉnh hòa tan vào thép nóng (độ hòa tan carbon cao). Chủ yếu từ nhiệt phân vòng Benzen EPS. Mật độ mô hình cao, tốc độ đổ chậm, nhiệt độ đổ cao, chân không thấp, độ thấm của lớp phủ kém kéo dài thời gian tiếp xúc dư lượng, làm giảm giá khí hóa. STMMA làm giảm đáng kể rủi ro.

- Các biện pháp phòng ngừa:

- Vật liệu mẫu: Phải sử dụng STMMA cho thép! Giảm mật độ mẫu (trong khi duy trì sức mạnh). Tránh chất kết dính giàu carbon.

- Lớp phủ: Các tập hợp trơ, me melting cao (zircon) có thể chặn khuếch tán carbon. Tính thấm tốt tăng tốc loại bỏ dư lượng.

- Nút hút & đổ: Máy hút bụi cao tăng tốc loại bỏ khí. Giảm nhiệt độ đổ (giảm độ hòa tan/khuếch tán carbon). Tăng tốc độ đổ (rút ngắn thời gian tiếp xúc carbon).

- Thiết kế hợp kim: Đối với các vật đúc nhạy cảm, hàm lượng carbon mục tiêu thấp hơn trong quá trình nóng chảy (phụ cấp cho xe bán tải).

- Thiết kế đúc: Tránh các phần quá dày (hóa rắn chậm, thời gian hòa khí hóa dài hơn).

-

Độ xốp khí:

- Hiện tượng: Các lỗ bên trong hoặc gần bề mặt đúc, tường thường mịn. Được phân loại là độ xốp khí bị vướng mắc (không đều) và độ xốp khí xâm lấn (tròn).

- Nguyên nhân: Vô cùng phức tạp và đa dạng:

- Khí nhiệt phân bị vướng mắc: Sự hỗn loạn từ tốc độ đổ quá nhiều hoặc thiết kế gating kém đưa khí nhiệt đới vào kim loại.

- Cuộc xâm lược khí do thông gió kém: Lớp phủ/độ thấm cát kém, không đủ/chân không không ổn định, tốc độ đổ vượt quá khả năng thông hơi, mật độ mẫu cao gây ra khối lượng khí quá mức ngăn ngừa thoát khí kịp thời. Các túi khí áp suất cao hình thành ở mặt trước hóa rắn và xâm chiếm kim loại hóa rắn.

- Các nguồn khác: Lớp phủ hơi ẩm, khí từ kim loại tan chảy hoặc đổ nhiễu loạn, tiến hóa khí trong quá trình co ngót hóa rắn.

- Các biện pháp phòng ngừa:

- Mẫu: Mật độ kiểm soát, đảm bảo chất lượng hợp nhất. Đảm bảo cụm khô.

- Lớp phủ: Đảm bảo tính thấm cao, đồng đều! Kiểm soát sấy nghiêm ngặt.

- Định đúc: Đảm bảo cát được nén đồng đều và thấm (nhiệt độ cát điều khiển, kích thước hạt).

- Hút hút: Tối ưu hóa mức độ (tránh quá cao/thấp), duy trì sự ổn định. Đảm bảo công suất bơm phù hợp với việc tạo khí cụm. Kiểm tra con dấu.

- Hệ thống Gating: Thiết kế hệ thống mịn, hệ thống điện trở thấp (ví dụ: mở) để thông hơi với các loại khí tăng lên (mặt trên/bước tốt hơn so với đáy tinh khiết). Tăng tổng diện tích ăn. Sử dụng bẫy/riser xỉ (thường được kết hợp với nguồn cấp dữ liệu). Tiếp tục đổ cốc đầy đủ.

- Hoạt động đổ: Kiểm soát tốc độ đổ (tránh nhiễu loạn, tránh chiều dài khoảng cách khí quá mức). Nhiệt độ rót vừa phải.

- Kim loại tan chảy: Thực hiện khử khí/tinh chế.

-

Bao gồm:

- Hiện tượng: Các cơ quan nước ngoài phi kim loại trong đúc. Phổ biến trong LFC: Bao gồm lớp phủ (vật liệu chịu lửa), bao gồm phân hủy bọt (xỉ tar, cục carbon), bao gồm cát.

- Nguyên nhân:

- Lớp phủ/xói mòn: Lực tác động kim loại quá mức làm hỏng lớp phủ yếu/không khô/độ bền thấp.

- Dư lượng nhiệt phân bị vướng mắc: Dư lượng chất lỏng/rắn không đầy hơi/loại bỏ được vướng vào. Sự hợp nhất mô hình kém tạo ra các lớp "bánh sandwich" dễ bị hình thành dư lượng lớn.

- Sự thâm nhập cát: Nén cát thấp cục bộ, thiệt hại/vết nứt lớp phủ, cát hút quá mức qua lớp phủ/bình.

- Các biện pháp phòng ngừa:

- Mẫu: Đảm bảo sức mạnh, liên kết an toàn, bề mặt không khuyết tật mịn. Tránh các góc sắc nét. Sửa chữa trơn tru.

- Lớp phủ: Tăng cường độ (tối ưu hóa chất kết dính) và điện trở xói mòn (cốt liệu cực cao). Đảm bảo độ bám dính tốt cho mẫu. Kiểm soát sấy nghiêm ngặt (không có vết nứt/phân tách).

- Định đúc: Đảm bảo nén cát cao đồng đều. Tối ưu hóa rung động (tránh lớp phủ gây tổn hại).

- Hút hút: Tránh lớp phủ/cát gây tổn hại quá mức.

- Hệ thống Gating: Thiết kế mượt mà, tránh lặp lại kim loại trực tiếp trên các điểm yếu/lớp phủ (sử dụng bộ đệm chạy), cài đặt bẫy/bộ lọc xỉ. Tránh ăn vào chỉ trực tiếp tại các căn hộ lớn/tường mỏng.

- Hoạt động đổ: Tránh tác động giật gân kim loại. Vị trí rót vòi phun trung tâm.

- Kim loại tan chảy: Cải thiện skimming xỉ, lọc (bộ lọc trong khuôn).

-

Độ lệch & biến dạng kích thước:

- Hiện tượng: Kích thước đúc ra khỏi sự khoan dung, hoặc hình dạng bị biến dạng.

- Nguyên nhân:

- Biến dạng mẫu: Cấy nhỏ vật liệu (làm mát đúc, lưu trữ env. Thay đổi), xử lý/lưu trữ không đúng cách gây biến dạng, liên kết kém, lão hóa không đủ.

- Đúc không đúng cách: Tác động lấp đầy cát hoặc các thông số rung không chính xác gây ra biến dạng/dịch chuyển mẫu. Không đủ/nén cát (chuyển động tường khuôn trong khi đổ).

- Ảnh hưởng của lớp phủ: Độ dày quá mức hoặc ứng suất co ngót khô gây ra biến dạng mẫu.

- Hạn chế bị hạn chế bị hạn chế: Việc nén cát quá mức (đặc biệt là tại các điểm nóng) hoặc khả năng thu gọn (ví dụ: sử dụng cát đặc biệt) cản trở sự co lại bình thường, gây ra nước mắt nóng, biến dạng căng thẳng hoặc kích thước quá khổ.

- Phát hành chân không sớm: Loại bỏ trước khi vỏ rắn có đủ sức mạnh để chống lại áp suất cát, gây ra biến dạng (đặc biệt là các căn hộ lớn tường mỏng).

- Thiết kế khuôn: Die đúc bọt không bù đắp đầy đủ cho sự co rút mẫu (EPS ~ 0,3-0,8%, STMMA cao hơn một chút), độ dày lớp phủ và co rút kim loại.

- Các biện pháp phòng ngừa:

- Mẫu: Kiểm soát chặt chẽ quá trình đúc. Đảm bảo lão hóa. Tối ưu hóa liên kết. Lưu trữ ổn định env. Sử dụng hỗ trợ. Đo chính xác (quét 3D).

- Thiết kế khuôn: Tính chính xác và bù cho co rút mẫu, hiệu ứng độ dày lớp phủ và co rút kim loại (mô phỏng kinh nghiệm).

- Lớp phủ: Kiểm soát độ đồng đều độ dày.

- Định đúc: Tối ưu hóa rung động, làm đầy cát. Đảm bảo mật độ nén đồng đều (sử dụng thiết bị kiểm tra). Đổ cát trước/Thêm hỗ trợ bên trong các mẫu phức tạp.

- Kiểm soát quá trình: Duy trì hoàn toàn chân không cho đến khi vỏ đủ mạnh. Đủ thời gian làm mát cho các bức tường mỏng lớn.

- Thiết kế đúc: Thêm các xương sườn/thanh cà vạt có thể tháo rời. Tối ưu hóa cấu trúc để giảm nồng độ căng thẳng.

-

Sự sụp đổ khuôn (Cave-in):

- Hiện tượng: Sự sụp đổ một phần hoặc diện tích lớn của khuôn cát trong/sau khi đổ, gây ra sự đúc không hoàn chỉnh hoặc bị biến dạng nghiêm trọng. Khiếm khuyết thảm khốc, thường cạo toàn bộ bình.

- Nguyên nhân:

- Không đủ nén cát: Nguyên nhân phổ biến nhất. Rung không chính xác, cát mịn/bụi (dòng chảy kém), nhiệt độ cát cao, làm đầy nhanh/không đồng đều.

- Máy hút bụi thấp/bị mất: Khả năng bơm không đủ, lỗi dấu (rách/bỏng, hư hỏng mặt bích, bình/vết nứt bộ lọc/tắc nghẽn, rò rỉ đường ống), thất bại bơm, giảm chân không trong quá trình đổ.

- Tốc độ đổ/tác động quá mức: Tốc độ đổ cao/Chiều cao giảm kim loại tác động mạnh mẽ đến mô hình/cát cơ bản, vượt quá sức mạnh cát cục bộ. Đặc biệt là các khu vực sprue/đáy yếu.

- Thiết kế/vị trí cụm kém: Cụm không ổn định, sự thay đổi phần nhô ra của phần dưới đáy lớn trong khi đổ, cát hỗ trợ đáy yếu.

- Lỗi lớp phủ: Sức mạnh thấp/lớp phủ không khô bị xói mòn dưới áp suất kim loại/dư lượng, cho phép các lớp cát xâm chiếm kim loại/khí xâm chiếm. Đặc biệt là gần ingates/tường mỏng.

- Vấn đề về cát: Độ ẩm cao (> 0,5%) tạo ra hơi nước, bụi cao (> 1%) làm đầy khoảng trống/giảm ma sát.

- Loại bỏ chân không sớm: Trước khi Shell đủ mạnh (đặc biệt là các phần dày).

- Thiết kế bình: Khu vực buồng chân không không đủ/không đều trên tường, độ cứng của bình yếu.

- Các biện pháp phòng ngừa:

- Tối ưu hóa đúc rung: Kiểm soát chính xác các tham số. Sử dụng máy rung 3D. Giám sát mật độ nén (> 80%).

- Cải thiện làm đầy cát: Vòi hoa sen/nhiều điểm làm đầy nhẹ nhàng. Tốc độ kiểm soát.

- Đảm bảo chất lượng cát: Khô (<0,5%), sạch (<0,5% bụi), được phân loại (AFS 40-70), mát (<50 ° C). Tăng cường xử lý cát.

- Đảm bảo hệ thống chân không đáng tin cậy: Khả năng bơm/đường ống đầy đủ. Dự phòng/sao lưu.

- Quản lý con dấu nghiêm ngặt: Sử dụng màng chịu nhiệt độ cao, áp dụng cát/chăn bảo vệ. Duy trì con dấu mặt bích. Kiểm tra/sửa chữa rò rỉ thường xuyên.

- Giám sát/kiểm soát chân không: Cài đặt đồng hồ đo/cảm biến, báo động, điều khiển vòng kín nếu có thể.

- Duy trì chân không sau rót: Giữ cho đến khi vỏ đủ mạnh (phút đến hàng chục phút).

- Kiểm soát hoạt động đổ: Tối ưu hóa tốc độ đổ (tránh tác động). Giảm thiểu chiều cao mùa thu kim loại.

- Cải thiện thiết kế/vị trí cụm: Thiết kế để hỗ trợ cát, tránh phần nhô ra rộng, thêm hỗ trợ/feet. Đảm bảo vị trí ổn định. Các lỗ hổng khó khăn trước thận trọng.

- Tăng cường lớp phủ: Tăng sức mạnh/điện trở xói mòn (chất kết dính, cốt liệu). Đảm bảo sấy/bảo dưỡng kỹ lưỡng. Đảm bảo độ dày đồng đều, vùng tác động dày.

- Bảo dưỡng bằng bình: Kiểm tra/sửa chữa thường xuyên cấu trúc, hải cẩu, bộ lọc.

Vi. Các trường ứng dụng điển hình và các ví dụ về đúc xốp bị mất

Tận dụng những lợi thế độc đáo của mình, LFC tìm thấy các ứng dụng rộng và đang phát triển trong nhiều lĩnh vực công nghiệp, đặc biệt là các thành phần phức tạp, chính xác cao, khó khăn hoặc giảm trọng lượng:

-

Ngành công nghiệp ô tô: Ứng dụng lớn nhất và trưởng thành nhất.

- Các thành phần động cơ: Đầu xi lanh (áo khoác nước tích hợp/áo khoác dầu), đường ống nạp (đường dẫn dòng phức, tường mỏng, trọng lượng nhẹ), khối động cơ (cấu trúc một phần), ống xả, vỏ tăng áp (vách mỏng, chống nhiệt), chảo dầu, dấu ngoặc (động cơ/truyền/chụm.

- Hệ thống truyền động: Vỏ truyền, vỏ ly hợp (khoang bên trong phức tạp, yêu cầu độ chính xác cao).

- Khung xe & hệ thống treo: Knuckles lái, kiểm soát cánh tay (nhẹ, cường độ cao), vỏ vi sai.

- Hệ thống phanh: Vỏ caliper phanh (cấu trúc phức tạp một phần).

- Người khác: Vỏ máy bơm nước, vỏ làm mát dầu. Ưu điểm chính: Cho phép thiết kế nhẹ cho hiệu quả nhiên liệu; Tích hợp các lối đi làm mát/dầu phức tạp để tăng cường hiệu quả và độ tin cậy nhiệt; giảm rủi ro gia công và rò rỉ; Độ chính xác chiều cao giảm thiểu dung sai lắp ráp; Sản xuất linh hoạt thích nghi để cập nhật mô hình.

-

Máy móc xây dựng & xe tải hạng nặng:

- Các thành phần thủy lực: Các khối van (các lỗ giao nhau phức tạp, lỗ sâu), vỏ bơm/động cơ (niêm phong áp suất cao, đường dẫn dòng phức).

- Các bộ phận cấu trúc & mặc: Giá đỡ taxi, vỏ trục, vỏ hộp số, giá đỡ khác nhau, lớp lót chống mài mòn, đầu búa, đĩa hàm (đúc bằng thép-thiên hà với các đường viền phức tạp). Ưu điểm chính: Sản xuất các thành phần thủy lực bên trong phức tạp; Cho phép đúc nguyên khối các bộ phận cấu trúc lớn để cải thiện sức mạnh; sao chép chính xác các bề mặt mặc cho hiệu suất tối ưu.

-

Bơm, van và điều khiển chất lỏng:

- Bơm: Vỏ bơm ly tâm, các cánh quạt (đường cong cong phức tạp, hiệu suất thủy lực vượt trội), vỏ bơm bánh răng/vít.

- Van: Ball/Gate/Globe/Butterfly Valve (đường dẫn dòng phức, yêu cầu niêm phong cao), mũ van, ghế.

- Phụ kiện đường ống: Khớp ống phức tạp, phụ kiện đa cửa hàng. Ưu điểm chính: Đường dẫn dòng chảy bên trong giảm thiểu tổn thất nhiễu loạn; Đúc nguyên khối loại bỏ các con đường rò rỉ; Độ chính xác cao đảm bảo chất lượng bề mặt niêm phong và độ chính xác lắp ráp.

-

Máy công cụ & Máy móc chung:

- Giường dụng máy máy/cơ sở/cột (kích thước trung bình nhỏ một phần; độ chính xác kích thước, giảm xóc rung).

- Hộp số hộp số, vỏ giảm.

- Vỏ máy nén, dấu ngoặc khác nhau, khớp nối. Ưu điểm chính: Đảm bảo độ chính xác của các bề mặt giao phối quan trọng; Cho phép đúc nguyên khối các vỏ phức tạp; Tự do thiết kế cao để giảm chấn/cấu trúc.

-

Công nghiệp khai thác & mặc:

- Lớp lót bóng, lớp lót máy nghiền, đĩa hàm, đầu búa, răng xô (sắt nhiễm sắc thể cao, thép Mangan cao).

- Các bộ phận mặc hệ thống băng tải, các thành phần xô. Ưu điểm chính: Sao chép chính xác hồ sơ mặc; cho phép hình học phức tạp và quân tiếp viện bên trong (ví dụ: chèn cacbua nhúng); Loại bỏ các góc dự thảo để cải thiện việc sử dụng vật liệu.

-

Phụ kiện đường ống & phần cứng:

- Các phụ kiện ống sắt dễ uốn (khuỷu tay, tees, chéo, giảm tốc), đặc biệt là các loại phức tạp/đường kính lớn.

- Phần cứng kiến trúc (ngoặc, đầu nối), phụ kiện phòng cháy chữa cháy. Ưu điểm chính: Tạo thành các khoang bên trong phức tạp mà không có lõi; Độ chính xác và niêm phong chiều cao; Hiệu quả sản xuất cao và hiệu quả chi phí.

-

Không gian vũ trụ (lĩnh vực mới nổi):

- Các cấu trúc chịu tải không quan trọng (ngoặc, vỏ, khung).

- Các thành phần phụ trợ động cơ (van hướng dẫn đầu vào, hỗ trợ).

- Các bộ phận hợp kim bằng nhôm/magiê mỏng phức tạp (tận dụng giảm trọng lượng). Ưu điểm chính: Tạo điều kiện cho các cấu trúc nhẹ phức tạp; Giảm số lượng một phần và khớp. Việc áp dụng hiện tại bị giới hạn bởi các yêu cầu về độ tin cậy/chứng nhận nghiêm ngặt, nhưng có tiềm năng đáng kể cho các vật đúc chính xác hợp kim đặc biệt.

-

Casting nghệ thuật & các lĩnh vực đặc biệt:

- Các tác phẩm điêu khắc lớn, các tác phẩm nghệ thuật phức tạp (sao chép kim loại của các nguyên mẫu bọt).

- Các thành phần nhạc cụ (ví dụ: các bộ phận dụng cụ bằng đồng).

- Vỏ thiết bị y tế không thể cấy ghép (vỏ phức tạp). Ưu điểm chính: Nhân rộng hoàn hảo chi tiết nghệ thuật; Cho phép hình học phức tạp/trừu tượng không thể thực hiện được bằng các phương pháp truyền thống.

Vii. Những hạn chế về kỹ thuật và những thách thức của việc đúc bọt đã mất

Mặc dù có lợi thế, LFC có những hạn chế vốn có và những thách thức đang diễn ra:

-

Chi phí công cụ cao & thời gian phát triển:

- Đầu tư ban đầu: Khuôn mẫu bằng bọt nhôm rất đắt (đặc biệt là đối với các bộ phận phức tạp). Mặc dù chi phí mỗi đơn vị có thể thấp trong sản xuất hàng loạt, chi phí nấm mốc chiếm ưu thế cho các nguyên mẫu/vật đúc một mảnh lớn.

- Chu kỳ phát triển mở rộng: Chuỗi (Thiết kế sản phẩm → Thiết kế khuôn/Sản xuất → Thử nghiệm/sửa đổi mẫu bọt → Xác thực quy trình) dài hơn các thử nghiệm đúc cát mô hình gỗ truyền thống. Các mẫu nguyên mẫu in 3D tăng tốc phát triển nhưng sản xuất hàng loạt vẫn cần khuôn kim loại.

-

Giới hạn kích thước:

- Sức mạnh mẫu bọt: Các mẫu bọt mỏng hoặc mảnh mỏng dễ bị biến dạng/vỡ trong quá trình sản xuất, xử lý, phủ và đúc. Gia cố cấu trúc (RIBS), bọt cường độ cao (STMMA mật độ cao) và cát bên trong hỗ trợ giảm bớt điều này nhưng áp đặt các giới hạn thực tế (sản xuất khối lượng hiện tại thường <5m, trọng lượng <5 tấn; các bộ phận lớn hơn yêu cầu các quy trình/điều khiển chuyên dụng).

- Hạn chế về thiết bị: Các vật đúc rất lớn đòi hỏi các bình, máy rung, cần cẩu, lò nung và hệ thống chân không, đòi hỏi đầu tư lớn.

-

Các hạn chế về vật chất & luyện kim:

- Hợp kim nhạy cảm với carbon: Việc loại bỏ chế hòa khí bề mặt vẫn còn thách thức đối với thép carbon thấp (C <0,2%) và một số thép không gỉ nhất định, ngay cả với STMMA, hạn chế sử dụng trong các ứng dụng cực thấp.

- Hợp kim điểm rất cao: Phù hợp với tốc độ nhiệt phân xốp với tiến trước kim loại, khả năng khúc xạ và phản ứng giữa các sản phẩm tan chảy/nhiệt phân rất phức tạp đối với hợp kim siêu hợp/titan; Việc nhận con nuôi bị hạn chế.

- Giới hạn hoàn thiện bề mặt: Phép đúc cát vượt trội hơn (RA 6.3-25μm sau khi bắn nổ), nhưng thường kém hơn so với đúc đầu tư (RA 1.6-6.3μm) hoặc đúc chết/áp suất thấp. Không phù hợp cho các yêu cầu hoàn thiện gương.

- Độ tinh khiết luyện kim: Tiềm năng cho các vùi/khí bị bắt buộc từ các sản phẩm nhiệt phân đòi hỏi phải kiểm soát chất lượng nghiêm ngặt.

-

Độ nhạy của quá trình:

- Khớp nối đa yếu tố: Thành công nghiêm trọng phụ thuộc vào kiểm soát chính xác và kết hợp nhiều thông số (mật độ bọt/phản ứng tổng hợp, độ bền/độ thấm của lớp phủ, tính đồng nhất nén, ổn định chân không, đổ nhiệt độ/tốc độ). Thất bại trong bất kỳ liên kết nào có thể gây ra phế liệu hàng loạt.

- Khó khăn khiếm khuyết: Ngăn chặn/giải quyết các khiếm khuyết như nếp gấp carbon, khí hóa và độ xốp đòi hỏi phải có chuyên môn sâu do các nguyên nhân phức tạp, liên quan đến nhau và đôi khi các cửa sổ quá trình hẹp.

- Khó theo dõi quá trình: Làm đầy/hóa rắn xảy ra trong khuôn cát khô kín, cản trở quan sát trực tiếp/giám sát thời gian thực (tia X có thể nhưng tốn kém); Sự phụ thuộc vào kiểm soát tham số và kiểm tra sau đúc.

-

Cân nhắc về môi trường & an toàn:

- Phát thải khí nhiệt phân: Khối lượng lớn khí (styrene, toluene, benzen, co, v.v.) yêu cầu thu thập/xử lý hiệu quả (đốt cháy, hấp phụ, oxy hóa xúc tác), yêu cầu đầu tư vào các hệ thống kiểm soát khí thải.

- Kiểm soát bụi: Tạo bụi trong quá trình làm đầy cát, đúc, lắc và xử lý cát đòi hỏi hệ thống khai thác bụi.

- Tiếng ồn: Bàn rung và thiết bị lắc tạo tiếng ồn.

- Chất thải bọt: Vật liệu bọt thô và các mẫu bị lỗi yêu cầu tái chế/xử lý thích hợp (ví dụ: nhiệt phân để phục hồi monome/năng lượng).

-

Cổ giá hiệu quả sản xuất:

- Sản xuất và làm khô mẫu: Làm (đúc, lão hóa, lắp ráp) và lớp phủ/sấy (sấy lớp phủ mất hàng giờ ngay cả khi hút ẩm), cụm xốp là những tắc nghẽn tiềm năng, đòi hỏi hàng tồn kho WIP lớn.

- Thời gian làm mát: Làm mát chậm trong cát khô chiếm bình trong thời gian dài, đặc biệt là đối với các vật đúc dày/nặng. Các dòng tự động lớn đòi hỏi nhiều bình.

Viii. Xu hướng phát triển trong tương lai của việc đúc bọt bị mất

Xu hướng đổi mới chính giải quyết các thách thức và cơ hội:

-

Đổi mới vật chất:

- Bọt hiệu suất cao: Phát triển các vật liệu có dư lượng thấp hơn, cường độ cao hơn, tạo bọt/dễ dàng tốt hơn và độ ổn định kích thước (ví dụ: copolyme mới, EPS/STMMA đã sửa đổi, vật liệu dựa trên sinh học/phân hủy). Mục tiêu: Loại bỏ các khiếm khuyết (đặc biệt là khí hóa/nếp gấp), mở rộng phạm vi hợp kim (ví dụ: UHSS, thép không gỉ đặc biệt), cho phép các bộ phận tường mỏng lớn hơn.

- Lớp phủ chịu lửa chức năng hóa:

- Tính thấm/sức mạnh cân bằng: Công nghệ nano, chất kết dính mới (ví dụ, hệ thống tổng hợp), tập trung tổng hợp được tối ưu hóa.

- Cách nhiệt/làm lạnh được thiết kế riêng: Các chất phụ gia (microspheres rỗng, các hạt có độ dẫn cao) để kiểm soát nhiệt cục bộ để tối ưu hóa hóa rắn/cho ăn.

- Lớp phủ "thông minh": Khám phá lớp phủ đáp ứng với thay đổi nhiệt độ/áp suất.

- Lớp phủ thân thiện với môi trường: Giảm VOC; Tăng cường hiệu suất lớp phủ dựa trên nước.

- Tối ưu hóa sử dụng cát đặc sản: Ứng dụng chính xác/hiệu quả hơn của cát hiệu suất cao (zircon, crôm) vào các khu vực quan trọng (điểm nóng, vùng cháy) để giảm chi phí.

-

Tối ưu hóa quy trình & thông minh hóa:

- Kiểm soát chân không chính xác: Phát triển các hệ thống chân không thông minh bằng cách sử dụng phản hồi cảm biến thời gian thực (áp suất, nhiệt độ) và các mô hình nhiệt phân bọt để điều chỉnh động trong quá trình đổ (ví dụ: khởi động không biến đổi cao dự đoán, giảm độ dốc), cải thiện độ ổn định lấp đầy và giảm khiếm khuyết.

- Mô phỏng CAE nâng cao:

- Khớp nối đa vật lý: Tích hợp động học nhiệt phân bọt, vận chuyển sản phẩm khí/chất lỏng thông qua lớp phủ/cát và làm đầy/hóa chất kim loại (truyền nhiệt, dòng chảy, co ngót, ứng suất) để dự đoán chính xác các khuyết tật đặc hiệu LFC.

- Tối ưu hóa quá trình ảo: Hướng dẫn mô phỏng CFD hướng dẫn thiết kế thông minh/thông hơi/cụm, giảm đáng kể các thử nghiệm vật lý và thời gian/chi phí phát triển.

- Phân tích nguyên nhân gốc của khuyết tật: Nhanh chóng theo dõi lỗi nguồn gốc thông qua mô phỏng.

- Giám sát quy trình & Dữ liệu lớn:

- Cảm biến nội tuyến: Cảm biến nâng cao (áp suất/nhiệt độ đa điểm trong bình, tốc độ đổ/nhiệt độ thời gian thực, kiểm soát chân không vòng kín).

- Tích hợp AI/ML: Phân tích dữ liệu sản xuất (tham số, đọc cảm biến, kết quả chất lượng) để xây dựng các mô hình chất lượng dự đoán, tối ưu hóa tự động hóa các tham số và cho phép bảo trì dự đoán cho sản xuất/QC thông minh.

-

Tích hợp với tạo mẫu nhanh:

- In 3D trực tiếp các mẫu bọt: Loại bỏ khuôn truyền thống; In trực tiếp các mẫu phức tạp (ví dụ: thông qua liên kết hạt hoặc FDM), lý tưởng cho các nguyên mẫu, khối lượng thấp hoặc hình học không thể với các khuôn thông thường. Cải thiện vật liệu/chính xác đang diễn ra.

- Hybrid gián tiếp (in cát 3D LFC): Kết hợp các lõi/khuôn cát in 3D cho các khu vực quan trọng hoặc toàn bộ khuôn mẫu với nguyên tắc LFC (biến mất mẫu đầy đủ) cho các bộ phận rất lớn hoặc các yêu cầu đặc biệt.

-

Tự động hóa thiết bị & Hiệu quả:

- Các dòng hoàn toàn tự động: Tăng cường robot/tự động hóa trong đúc mô hình, lắp ráp cụm, lớp phủ/sấy khô, đúc, đổ, lắc/làm sạch để vận hành không người lái/nạc, cải thiện hiệu quả, tính nhất quán và an toàn.

- Công nghệ sấy hiệu quả: Phát triển nhanh hơn, đồng đều hơn, sấy năng lượng thấp hơn cho lớp phủ/hoa văn (lò vi sóng được tối ưu hóa, làm khô IR).

- Hệ thống quy mô lớn và chuyên sâu: Phát triển thiết bị/công nghệ LFC chuyên dụng cho các vật đúc cực lớn (năng lượng gió/hạt nhân, đóng tàu). Cải thiện hiệu quả/độ thông minh của xử lý cát (làm mát, suy luận).

-

Mở rộng trường ứng dụng:

- Đúc chính xác có giá trị cao: Chia vào hàng không vũ trụ, y tế (khám phá cho cấy ghép không chịu tải) và thiết bị cao cấp sử dụng các khả năng định hình phức tạp kết hợp với hợp kim tiên tiến/kiểm soát chính xác.

- Đúc tổng hợp: Khám phá LFC cho các bộ phận tổng hợp ma trận kim loại (MMC), ví dụ, với các phần tiếp cận gốm được nhúng cục bộ hoặc các hình dạng sợi.

- Tăng cường đúc xanh: Tối ưu hóa các quy trình cho mức tiêu thụ năng lượng thấp hơn; cải thiện xử lý khí nhiệt phân (xúc tác, thu hồi nhiệt); Tái chế chất thải bọt trước (hóa học/vật lý); Thúc đẩy sản xuất xanh đầy đủ vòng đời.

Ix. So sánh việc đúc bọt bị mất với các quy trình đúc khác

| Đặc tính | Mất bọt đúc (LFC) | Đúc cát (cát xanh/nhựa) | Đúc đầu tư | Chết đúc | Đúc khuôn vĩnh viễn |

|---|---|---|---|---|---|

| Hình thành nguyên tắc | Hơi bọt, thay thế kim loại, cát khô chân không | Hoa văn trong cát ngoại quan, phân chia khuôn | Sáp tan chảy, vỏ gốm, nướng | Tiêm áp suất cao vào chết kim loại | Trọng lực/áp suất thấp vào khuôn kim loại/than chì |

| Hợp kim áp dụng | Rộng (Fe, thép, màu không ferrous); Thép cần STMMA | Rất rộng (gần như tất cả các hợp kim đúc) | Rộng (thép, superalloys, màu vô tính) | Chủ yếu là màu không đ re (al, zn, mg), một số Cu | Chủ yếu là màu không kim (Al, Mg, Cu), một số Fe |

| Kích thước một phần | Trung bình nhỏ (<5T); Các bộ phận lớn thách thức | Vô cùng rộng (gram đến hàng trăm tấn) | Trung bình nhỏ (<100kg) | Trung bình nhỏ (<50kg al, <30kg Zn/mg) | Trung bình nhỏ |

| Sự phức tạp | Vô cùng cao (Bất kỳ khoang bên trong, không có đường chia tay/lõi) | Trung bình (giới hạn bởi chia tay/lõi) | Cao (Rất phức tạp, không chia tay/lõi) | Cao (giới hạn bởi các slide/đầu ra) | Trung bình (giới hạn bởi chia tay/slide) |

| Độ chính xác kích thước (CT/ISO) | Cao (CT7-CT9) | Thấp (CT11-CT14) | Rất cao (CT4-CT7) | Rất cao (CT4-CT6) | Cao (CT6-CT9) |

| Độ nhám bề mặt (RA, μM) | Tốt (12,5-25; 6.3 sau khi nổ mìn) | Nghèo (25-100) | Xuất sắc (1.6-6.3) | Xuất sắc (0,8-3,2) | Tốt (6.3-12.5) |

| Tối thiểu. Độ dày tường (mm) | Gầy (~ 3 mm sắt, ~ 2,5mm Al) | Dày hơn (3-5mm) | Rất mỏng (0,5-1.0mm) | Rất mỏng (~ 0,6mm Al, ~ 0,3mm Zn) | Gầy (~ 2 mm Al) |

| Nhạc góc cần thiết | Không có | Yêu cầu (Có ý nghĩa) | Không có | Yêu cầu (Tối thiểu) | Yêu cầu (Vừa phải) |

| Phụ cấp gia công | Bé nhỏ (Hình gần ròng) | Lớn | Tối thiểu | Tối thiểu (Thường không có trên một số khuôn mặt) | Bé nhỏ |

| Linh hoạt hàng loạt | Tốt (Tính linh hoạt âm lượng giữa cao; Vol w/ 3dp thấp) | Xuất sắc (Nguyên mẫu đến khối lượng) | Trung bình cao (Các lô nhỏ trong trung bình) | Rất cao (Sản xuất hàng loạt) | Trung bình cao (Khối lượng giữa cao) |

| Chi phí dụng cụ | Cao (Khuôn bọt Al) | Thấp (Gỗ) đến Trung bình (Kim loại/corebox) | Trung bình (Sáp chết) | Rất cao (Thép chết) | Cao (Kim loại) |

| Chi phí mỗi phần | Trung bình thấp (Lợi thế khối lượng lớn) | Thấp (Khối) Cao (Nguyên mẫu) | Cao | Rất thấp (Khối) Cao (Vol thấp) | Trung bình thấp (Khối lượng cao) |

| Thời gian dẫn đầu (phần đầu tiên) | Lâu hơn (Phát triển quy trình công cụ) | Ngắn (Khuôn cát) | Dài (Chu kỳ xây dựng Shell) | Dài (Sản xuất chết) | Trung bình |

| Tỷ lệ sản xuất | Trung bình cao (Dòng tự động) | Trung bình thấp | Thấp | Rất cao | Cao |

| Sự thân thiện với môi trường | Tốt (Không có chất kết dính, tái sử dụng cát ~ 100%, bụi thấp) | Nghèo (Bụi cao, ô nhiễm chất kết dính, các vấn đề đòi lại cát) | Trung bình (Chất thải vỏ, Năng lượng nướng) | Trung bình (Khói bôi trơn, Dross) | Tốt (Cuộc sống nấm mốc dài) |

| Các ứng dụng điển hình | Đầu/đa tạp tự động, phụ kiện đường ống, bộ phận đeo, van/thân máy bơm phức tạp | Giường máy, vỏ lớn, bộ phận nông nghiệp, chỗ trống | Lưỡi dao tuabin, đầu golf, y tế, nghệ thuật | Vỏ tự động/3C, giá đỡ, bánh răng | Bánh xe tự động, piston, conrods, nhà máy |

Tóm tắt định vị:

- Khả năng cạnh tranh cốt lõi của LFC: Chế tạo Vô cùng phức tạp (đặc biệt là các đoạn/kênh nội bộ/cấu trúc rỗng), Chất lượng trung bình/bề mặt , Khối lượng từ trung bình đến cao màu/màu đúc (đặc biệt là hợp kim sắt & các bộ phận màu phức tạp). Tự do thiết kế của nó, đơn giản hóa quá trình và lợi thế môi trường rất khó để thay thế.

- Độ phức tạp thấp hơn: Đúc cát truyền thống giữ lại chi phí (đặc biệt là các nguyên mẫu/các bộ phận rất lớn) và lợi thế linh hoạt.

- Độ chính xác/bề mặt hoặc các bộ phận nhỏ nhất: Đúc đầu tư là vượt trội.

- Sản xuất hàng loạt các bộ phận không có tường mỏng: Die đúc vượt trội về hiệu quả và chi phí.

- Khối lượng giữa cao các bộ phận màu sắc phức tạp vừa phải: Đúc khuôn vĩnh viễn là một đối thủ cạnh tranh mạnh mẽ.