1. Phân tích khái niệm

Mất bọt đúc (LFC), còn được gọi là đúc khuôn đầy đủ hoặc đúc khuôn hóa hơi, là một quá trình đúc chính xác mang tính cách mạng. Lõi của nó là sử dụng nhựa bọt (thường là polystyrene EPS hoặc copolyme STMMA) để tạo ra một khuôn chính xác (tức là, "mẫu bọt") có hình dạng giống hệt như đúc cuối cùng. Trong quá trình rót, kim loại nóng chảy ở nhiệt độ cao tiếp xúc với khuôn bọt và khiến nó nhanh chóng bốc hơi và biến mất. Kim loại nóng chảy sau đó chiếm không gian của nó, và việc đúc mong muốn được lấy trực tiếp sau khi làm mát và hóa rắn. "Sự biến mất" của khuôn bọt trong toàn bộ quá trình là tính năng quan trọng nhất và nguồn gốc của tên của nó.

2. Giải thích chi tiết về toàn bộ quá trình

Thiết kế khuôn và sản xuất:

Thiết kế ba chiều dựa trên bản vẽ đúc, tính toán chính xác phụ cấp co rút.

Khuôn bọt cần thiết (hoặc kết hợp khuôn) được sản xuất bằng cách sử dụng gia công CNC hoặc khuôn tạo bọt.

Chuẩn bị mẫu bọt:

Vật liệu: Chủ yếu sử dụng hạt EPS trước (polystyrene có thể mở rộng) hoặc hạt STMMA (styrene-methyl methacrylate copolyme). STMMA có thể làm giảm các khuyết tật carbon đen và có ứng dụng rộng hơn.

Đúc: Đổ đầy hạt vào khuôn hợp kim nhôm bằng khoang, truyền hơi nước để làm nóng, các hạt mở rộng, cầu chì, lấp đầy khoang và tạo thành một mẫu bọt dày đặc sau khi làm mát. Các vật đúc phức tạp yêu cầu liên kết và lắp ráp nhiều thành phần mẫu (sử dụng chất kết dính nóng chảy đặc biệt).

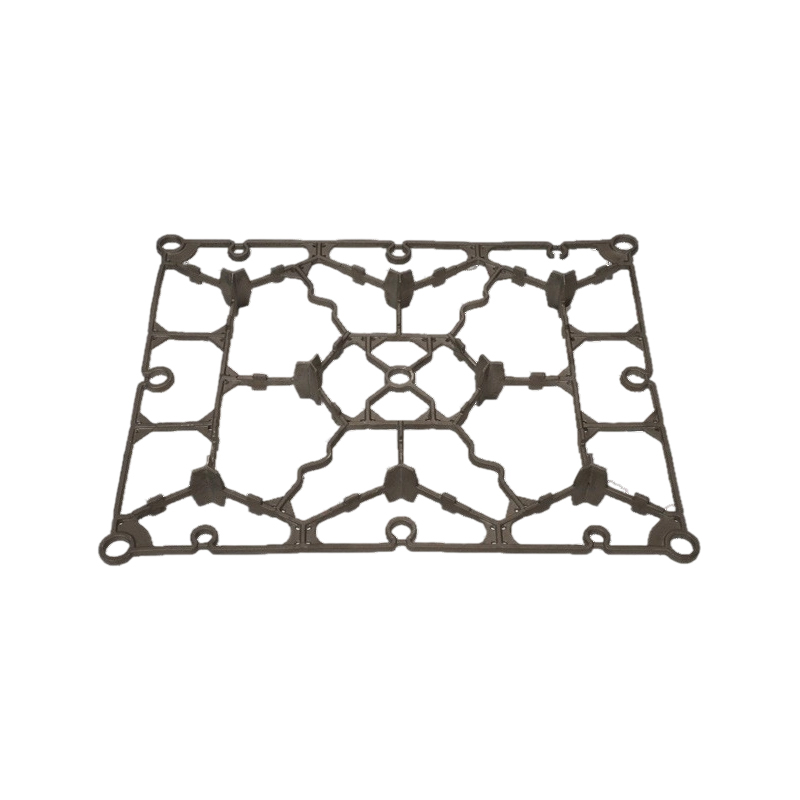

Lắp ráp cụm mẫu:

Liên kết chính xác nhiều mẫu bọt (bao gồm hệ thống rót và hệ thống riser) vào toàn bộ "cụm mẫu". Thiết kế của hệ thống rót là rất quan trọng và ảnh hưởng trực tiếp đến việc lấp đầy và khí hóa.

Lớp phủ sơn:

Mục đích: Tăng cường sức mạnh và bề mặt hoàn thiện của mô hình; tạo thành một lớp cách điện để ngăn chất lỏng kim loại xâm nhập vào cát khô; Cung cấp một kênh thoáng khí cho sản phẩm khí hóa bọt được thải ra.

Sơn: Chủ yếu là lớp phủ chịu lửa từ nước (như bột thạch anh, bột bauxite, bột mica, vv với chất kết dính và chất treo).

Phương pháp: Lớp phủ nhúng, lớp phủ vòi hoa sen hoặc lớp phủ phun, độ dày lớp phủ (thường là 0,5-2mm) và tính đồng nhất phải được kiểm soát nghiêm ngặt, sau đó sấy khô.

Định đúc rung cát khô:

Đặt cụm mẫu được phủ vào một hộp cát đặc biệt có thể được hút bụi.

Điền vào cát thạch anh khô hoặc cát chịu lửa khác (như cát đá quý) mà không cần chất kết dính, thêm độ ẩm và kích thước hạt đồng đều.

Bắt đầu bảng rung để cát khô có thể được lấp đầy chặt chẽ vào tất cả các khoảng trống xung quanh cụm mẫu dưới độ rung để đạt được sự nhỏ gọn cần thiết.

Đổ:

Che trên cùng của hộp cát bằng màng nhựa và hút bụi (thường duy trì áp suất âm 0,025-0,05 MPa).

Trong điều kiện chân không, đổ kim loại nóng chảy (thường được sử dụng bằng gang, thép đúc, hợp kim nhôm, hợp kim đồng, v.v.) vào hệ thống rót đều đặn và liên tục.

Kim loại nóng chảy ở nhiệt độ cao nhanh chóng làm nóng và bốc hơi mẫu bọt, và khí được tạo ra đi qua lỗ chân lông giữa lớp phủ và cát khô và được chiết bằng hệ thống chân không. Kim loại nóng chảy hoàn toàn lấp đầy khoang hình thành sau khi mô hình bọt biến mất.

Làm mát và làm sạch cát:

Việc đúc được làm mát hoàn toàn và củng cố trong hộp cát.

Tháo chân không và tháo cát khô trên đỉnh của hộp cát.

Đổ hoặc nhấc các vật đúc cùng với cát khô.

Thông qua lật, rung và các phương pháp khác, cát khô được tự động tách ra khỏi đúc để đạt được sự rơi cát hiệu quả. Sau khi làm mát và loại bỏ bụi, cát khô có thể được tái chế gần 100%.

Làm sạch: Tháo hệ thống riser và riser, sơn dư, các khối flash, vv để có được đúc thành phẩm.

3. Các tính năng và lợi thế cốt lõi

Độ chính xác cao và hình dạng hình học phức tạp:

Khuôn bọt dễ dàng xử lý thành các hình dạng cực kỳ phức tạp (bao gồm các khoang phức tạp và bề mặt cong).

Không cần bề mặt chia tay, không có độ côn khuôn (hoặc độ côn rất nhỏ), độ chính xác kích thước cao (mức CT7-9), độ nhám bề mặt tốt (RA lên đến 6,3-25μm).

Đơn giản hóa quy trình và giảm chi phí tổng thể:

Bỏ qua các quá trình phức tạp như sản xuất khuôn đúc/mép bằng gỗ, làm lõi và lắp ráp hộp cần thiết cho đúc cát truyền thống.

Không cần thiết bị trộn và trộn cát, và chi phí xử lý cát là cực kỳ thấp (cát khô có thể được tái sử dụng nhiều lần).

Giảm trợ cấp xử lý và tiết kiệm vật liệu kim loại. Rút ngắn chu kỳ sản xuất, đặc biệt phù hợp cho việc sản xuất các lô nhỏ và vừa của các bộ phận phức tạp.

Thiết kế linh hoạt và tích hợp:

Pha đúc tích hợp đa mảnh có thể đạt được thông qua liên kết, giảm các quy trình lắp ráp tiếp theo.

Tự do thiết kế là cực kỳ cao và dễ thay đổi.

Chất lượng bề mặt tuyệt vời:

Bề mặt mịn, đường viền rõ ràng và chất lượng xuất hiện của đúc là tốt.

Sạch sẽ và thân thiện với môi trường:

Sử dụng cát khô mà không có chất kết dính, không có ô nhiễm khí thải hữu cơ do nhựa, thủy tinh nước, v.v. (nhưng các sản phẩm khí hóa bọt cần được xử lý đúng cách).

Tốc độ tái chế của cát cũ là cao và có chất thải ít rắn hơn.

Môi trường làm việc tương đối bụi (nhờ khai thác chân không).

4. Những thách thức và hạn chế

Chi phí sản xuất khuôn bọt: Đối với các lô nhỏ một mảnh, chi phí của khuôn bọt có thể cao (nhưng khuôn bọt in 3D đang cải thiện vấn đề này).

Hạn chế kích thước: Khi đổ các vật đúc lớn (đặc biệt là các bộ phận dày và lớn), bọt khí hóa dữ dội để tạo ra một lượng lớn khí, có thể gây ra các khiếm khuyết như đổ đủ, lỗ chân lông và vùi carbon và kiểm soát quá trình khó khăn hơn. Phạm vi điển hình là từ 0,5kg đến 50 tấn, nhưng nó thường được sử dụng trong hàng chục kg đến vài tấn.

Kết hợp cụm và kiểm soát chất lượng lớp phủ: Độ chính xác của lắp ráp và chất lượng lớp phủ có tác động lớn đến chất lượng của quá trình đúc cuối cùng, đòi hỏi vận hành tinh tế và kiểm tra nghiêm ngặt.

Xử lý sản phẩm khí hóa: Phân vùng và khí hóa bọt sẽ tạo ra một lượng lớn các loại khí và một lượng nhỏ các sản phẩm chất lỏng (giống như TAR), cần được thải ra theo thời gian bằng hệ thống chân không và được xử lý đúng cách (như đốt), nếu không thì dễ dàng gây ra các khiếm khuyết như lỗ chân lông, tăng carbon và nếp nhăn.

Phạm vi hợp kim áp dụng: Ứng dụng của các hợp kim dễ bị oxy hóa hoặc nhạy cảm với carbon (như một số hợp kim titan và thép mangan cao) tương đối hạn chế.

5. Khu vực ứng dụng rộng

Lost Foam Casting tỏa sáng trong nhiều ngành công nghiệp với những lợi thế độc đáo của nó:

Ngành công nghiệp ô tô: Khối xi lanh động cơ, đầu xi lanh, ống nạp và ống xả, trục khuỷu, vỏ hộp số, khung, đĩa phanh/trống và các thành phần quan trọng khác.

Van và phụ kiện đường ống: van phức tạp, phụ kiện ống và thân máy bơm của các vật liệu khác nhau (gang, thép đúc, thép không gỉ).

Máy móc kỹ thuật: Các bộ phận chống hao mòn, các bộ phận thủy lực và các bộ phận nhà ở.

Máy móc nông nghiệp: Nhà ở, hộp số, khung.

Máy móc khai thác: Lớp lót chống hao mòn, máng băng tải.

Đội ngũ nghệ thuật và phần cứng kiến trúc: Điêu khắc, các bộ phận trang trí, phụ kiện lan can và các đồ thủ công hình dạng phức tạp khác.

Hàng không vũ trụ: Một số bộ phận cấu trúc không chịu tải của hợp kim nhôm và hợp kim magiê.

6. Xu hướng phát triển trong tương lai

Vật liệu bọt hiệu suất cao: Phát triển vật liệu bọt có dư lượng khí hóa thấp, độ ổn định cao hơn và kích thước.

Khuôn bọt in 3D: Công nghệ tạo mẫu nhanh (như Binder Binder, FDM) được sử dụng để sản xuất các nguyên mẫu phức tạp và các mô hình nhỏ, vượt qua các hạn chế của khuôn truyền thống và tăng tốc phát triển sản phẩm.

Đổi mới công nghệ lớp phủ: Phát triển sức mạnh cao hơn, tính thấm không khí tốt hơn và lớp phủ thân thiện với môi trường.

Kiểm soát quy trình thông minh: Áp dụng các cảm biến và mô phỏng số (mô phỏng khớp nối lưu lượng khí thải-khí hậu) để tối ưu hóa thiết kế của hệ thống đúc và các tham số xử lý.

Tỷ lệ lớn và vách mỏng: Vượt qua nút thắt công nghệ sản xuất của các vật đúc lớn hơn và mỏng hơn.

Màu xanh lá cây: Cải thiện việc thu thập khí thải và công nghệ thanh lọc để giảm thêm tác động môi trường.