Trong thế giới sản xuất tiên tiến, sự không hoàn hảo bề mặt trong các thành phần kim loại có thể dẫn đến sự thất bại tốn kém, giảm tuổi thọ sản phẩm và hiệu suất bị xâm phạm. Đối với các ngành công nghiệp từ hàng không vũ trụ đến các thiết bị y tế, việc đạt được các bề mặt gần như hoàn hảo không phải là một điều xa xỉ mà đây là một điều cần thiết. Chính xác bị mất sáp đúc sáp , còn được gọi là đúc đầu tư, đã nổi lên như một tiêu chuẩn vàng để sản xuất các bộ phận phức tạp với các lỗ hổng tối thiểu. Nhưng làm thế nào để kỹ thuật hàng thế kỷ này, được tinh chế với công nghệ hiện đại, đảm bảo chất lượng bề mặt đặc biệt như vậy?

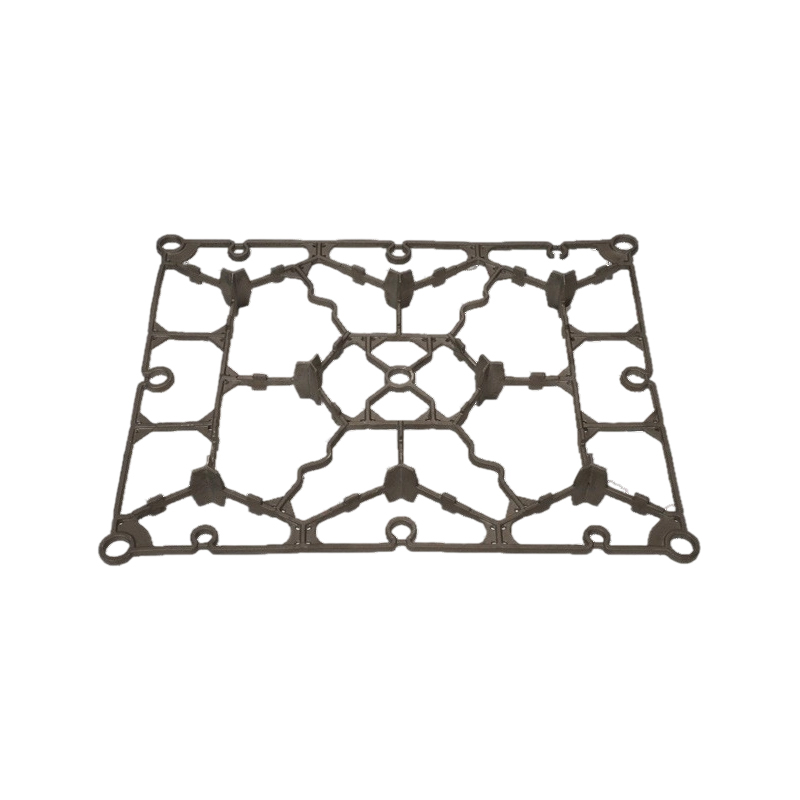

Về cốt lõi, việc đúc sáp bị mất chính xác bắt đầu bằng việc tạo ra một bản sao sáp chính xác của phần cuối cùng. Mẫu sáp này được chế tạo bằng khuôn có độ phân giải cao, thường được sản xuất thông qua thiết kế hỗ trợ máy tính (CAD) và in 3D, đảm bảo độ chính xác kích thước xuống micromet. Sáp sau đó được phủ trong nhiều lớp bùn gốm, xây dựng một lớp vỏ mạnh mẽ thông qua một quá trình nhúng. Sau khi được chữa khỏi, lắp ráp được làm nóng trong một lò nung, làm tan chảy sáp, do đó thuật ngữ "sáp bị mất" và bỏ lại phía sau một khuôn gốm rỗng. Kim loại nóng chảy, chẳng hạn như thép không gỉ hoặc titan, được đổ vào khoang này trong điều kiện được kiểm soát. Sau khi làm mát, vỏ gốm bị phá vỡ, cho thấy một phần kim loại phản ánh mô hình sáp ban đầu với độ trung thực đáng chú ý.

Việc giảm thiểu sự không hoàn hảo của bề mặt bản lề trên một số khía cạnh chính của phương pháp này. Đầu tiên, mẫu sáp cho phép các bề mặt cực mượt; Bất kỳ sai sót nhỏ trong sáp đều được nhân rộng trong kim loại cuối cùng, vì vậy bắt đầu với một mẫu nguyên sơ là rất quan trọng. Các kỹ thuật tiên tiến như tạo mẫu nhanh chóng đảm bảo các mẫu hầu như hoàn hảo, làm giảm nguy cơ bị nhám hoặc rỗ. Thứ hai, quá trình vỏ gốm đóng vai trò then chốt. Bằng cách áp dụng các vật liệu gốm hạt mịn trong các lớp mỏng, đồng nhất, vỏ giảm thiểu bẫy khí và độ xốp. Điều này tương phản với việc đúc cát, nơi khuôn thô hơn có thể giới thiệu các bong bóng biểu hiện dưới dạng khuyết tật bề mặt. Ngoài ra, độ ổn định nhiệt của gốm đảm bảo phân bố nhiệt trong quá trình đúc, ngăn ngừa cong vênh hoặc nứt.

Độ chính xác được tăng cường hơn nữa thông qua các yếu tố môi trường được kiểm soát. Các xưởng đúc hiện đại theo dõi các biến số như nhiệt độ đổ, tốc độ làm mát và độ tinh khiết của kim loại với các dụng cụ chính xác. Ví dụ, việc rót hỗ trợ chân không giúp loại bỏ các túi khí, trong khi làm mát chậm, dần dần giảm thiểu các ứng suất bên trong có thể nổi lên dưới dạng micro-cracks. Do đó, việc đúc sáp bị mất chính xác luôn đạt được hoàn thiện bề mặt là 125 vi mạch250250 (RA), so với đầu ra khó khăn hơn từ các phương pháp khác. Khả năng này làm cho nó lý tưởng cho các ứng dụng đòi hỏi dung sai kín, chẳng hạn như lưỡi tuabin trong động cơ phản lực hoặc cấy ghép phẫu thuật phức tạp, trong đó ngay cả những không hoàn hảo nhỏ cũng có thể dẫn đến những thất bại thảm khốc.

Ngoài chất lượng bề mặt, quá trình này mang lại lợi ích rộng lớn hơn, bao gồm khả năng sản xuất hình học phức tạp mà không cần gia công thứ cấp, bản thân nó có thể giới thiệu các vết trầy xước hoặc vệt. Dữ liệu của ngành, chẳng hạn như báo cáo từ Viện đúc đầu tư, xác nhận rằng phương pháp này làm giảm tỷ lệ khiếm khuyết lên tới 90% so với đúc thông thường. Tuy nhiên, nó đòi hỏi các kỹ thuật viên lành nghề và kiểm soát chất lượng nghiêm ngặt, bao gồm thử nghiệm không phá hủy như kiểm tra tia X, để duy trì các tiêu chuẩn này.

Tóm lại, việc đúc sáp bị mất chính xác đảm bảo sự không hoàn hảo bề mặt tối thiểu thông qua cách tiếp cận tỉ mỉ, nhiều giai đoạn của nó, kết hợp mô hình độ chính xác cao, pháo kích được tối ưu hóa và kiểm soát quá trình nghiêm ngặt. Độ tin cậy này đã củng cố vai trò của nó trong các lĩnh vực quan trọng, thúc đẩy sự đổi mới trong khi cắt giảm chi phí từ việc làm lại và chất thải. Khi sản xuất phát triển, kỹ thuật này vẫn là một minh chứng cho cách thức thủ công truyền thống, được tăng cường bởi công nghệ, có thể mang lại sự hoàn hảo khi nó quan trọng nhất.