Trong các ngành công nghiệp có độ chính xác là không thể thương lượng, một thiết bị y tế, năng lượng và kỹ thuật ô tô, các nhà sản xuất ngày càng dựa vào các kỹ thuật tiên tiến để đáp ứng sự khoan dung nghiêm ngặt và nhu cầu hình học. Trong số này, Chính xác bị mất sáp đúc sáp (còn được gọi là đúc đầu tư) đã nổi lên như một tiêu chuẩn vàng để sản xuất các thành phần kim loại phức tạp với độ chính xác chiều đặc biệt. Nhưng chính xác làm thế nào chính xác phương pháp thế kỷ này, được cải tiến với công nghệ hiện đại, đạt được độ chính xác đáng chú ý như vậy?

1. Nền tảng: Tái tạo độ phức tạp với các mẫu sáp

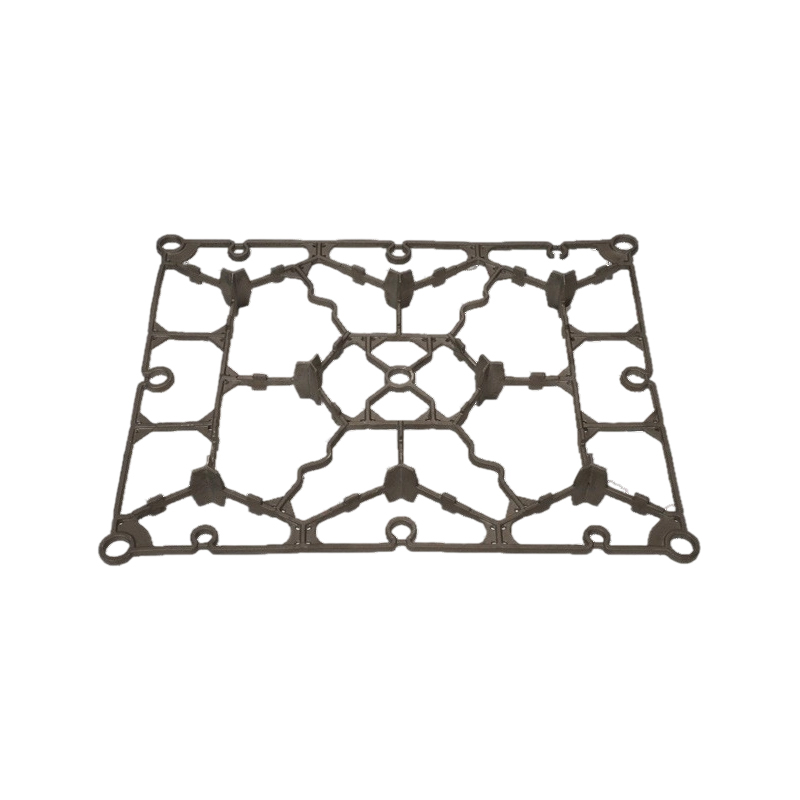

Tại cốt lõi của việc đúc sáp bị mất là khả năng tạo ra các bản sao gần như hoàn hảo của các hình học phức tạp nhất. Quá trình bắt đầu bằng một mẫu sáp có độ phân giải cao, thường được sản xuất thông qua việc ép phun bằng công cụ chính xác. Hỗn hợp sáp hiện đại, được thiết kế cho sự ổn định kích thước và co rút tối thiểu (<0,5%), đảm bảo rằng các chi tiết tốt như các bức tường mỏng, cắt xén hoặc kết cấu quy mô vi mô được ghi lại với độ trung thực.

Bước này loại bỏ những hạn chế của gia công truyền thống hoặc đúc cát, trong đó các đường truy cập công cụ hoặc phân tách khuôn thường thỏa hiệp ý định thiết kế. Ngược lại, mô hình sáp hy sinh trở thành âm 1: 1 của phần cuối cùng, cho phép tự do hình học vô song.

2. Kỹ thuật vỏ gốm: sự ổn định trong điều kiện khắc nghiệt

Khi mẫu sáp được phủ một lớp vỏ gốm chịu lửa (thông qua nhúng và vữa lặp đi lặp lại), thử nghiệm thực sự của độ chính xác bắt đầu. Các vật liệu gốm tiên tiến, chẳng hạn như zirconia hoặc alumina-silicate, cung cấp độ ổn định nhiệt và cơ học trong quá trình kiệt sức ở nhiệt độ cao (800 thép1,100 ° C) và rót kim loại tiếp theo.

Những đổi mới chính ở đây bao gồm:

Độ dày vỏ được kiểm soát: Tối ưu hóa để ngăn ngừa biến dạng trong khi cho phép thoát khí.

Tính chất nhiệt độ dốc: Các lớp bên trong chống xói mòn kim loại nóng chảy, trong khi các lớp bên ngoài quản lý sự tản nhiệt.

Điều khiển kích thước Millimeter: Hệ thống nhúng tự động đảm bảo tăng trưởng vỏ đồng đều (dung sai ± 0,05 mm).

Những yếu tố này giảm thiểu sự cong vênh, bảo tồn hình học ban đầu của thành phần ngay cả dưới độ dốc nhiệt cực cao.

3. Sự hóa rắn có kiểm soát: Độ chính xác luyện kim

Quá trình đúc có độ chính xác của bản lề về cách kim loại nóng chảy lấp đầy khuôn gốm và củng cố. Chính xác bị mất sáp sử dụng các kỹ thuật hóa rắn định hướng và các hệ thống gating dành riêng cho hợp kim để chi phối tốc độ làm mát. Ví dụ:

Lưỡi dao tuabin sử dụng hóa rắn đơn tinh thể để loại bỏ ranh giới hạt.

Cấy ghép y tế tận dụng đúc chân không để giảm độ xốp (tỷ lệ khoảng trống <0,1%).

Mô phỏng động lực học chất lỏng tính toán (CFD) tối ưu hóa các thiết kế của người chạy, đảm bảo dòng kim loại laminar để ngăn ngừa các khiếm khuyết do nhiễu loạn.

Bằng cách kiểm soát động học hóa rắn, các nhà sản xuất đạt được các đặc tính cơ học nhất quán và tránh các ứng suất dư có thể làm biến dạng các thành phần sau đúc.

4. Tinh tế sau đúc: Từ hình dạng gần net đến thông số kỹ thuật cuối cùng

Trong khi Lost Wax Casting tạo ra các thành phần "hình gần net", các quy trình thứ cấp tăng cường hơn nữa độ chính xác:

Gia công CNC: Các bề mặt quan trọng được hoàn thiện với dung sai cấp độ micron (ví dụ: ISO IT6-IT7).

Nóng đẳng hướng (HIP): Loại bỏ microporosity ở các bộ phận tích hợp cao.

Quét 3D: Số liệu không phá hủy xác nhận kích thước so với các mô hình CAD với độ chính xác ± 25 μM.

Các bước này, mặc dù tối thiểu so với đúc thông thường, đảm bảo tuân thủ các tiêu chuẩn ngành công nghiệp chặt chẽ nhất.

5. Nghiên cứu trường hợp: Tác động trong thế giới thực

Không gian vũ trụ: Van tuabin với các kênh làm mát bên trong (độ dày tường: 0,3 mm) đạt được 99,8% tuân thủ kích thước thông qua đúc sáp bị mất, giảm 12% mức tiêu thụ nhiên liệu động cơ.

Chỉnh hình: Lồng cột sống Titanium với cấu trúc mạng xốp (kích thước lỗ rỗng 500 μM) cho thấy độ lệch <50 mm so với thiết kế, tăng tốc độ thẩm thấu.

Ô tô: Vòi phun phun nhiên liệu được đúc qua phương pháp này làm giảm phương sai dòng thủy lực xuống <1%, cải thiện kiểm soát khí thải.

Chính xác bị mất sáp đúc thu hẹp khoảng cách giữa tham vọng thiết kế và khả năng sản xuất. Bằng cách kết hợp khoa học vật liệu, kiểm soát quá trình và xác nhận kỹ thuật số, nó cung cấp các thành phần phức tạp với độ chính xác một khi được coi là không thể đạt được. Đối với các ngành công nghiệp nơi hiệu suất, an toàn và hiệu quả chi phí giao nhau, phương pháp này không chỉ là một lựa chọn.