Mất sáp đúc , một phương pháp được tôn kính để sản xuất các thành phần kim loại phức tạp, được sử dụng rộng rãi trong các ngành công nghiệp từ hàng không vũ trụ đến trang sức. Tuy nhiên, đạt được độ chính xác cao trong bản lề sản phẩm cuối cùng không chỉ về việc tạo và đúc mô hình tỉ mỉ mà còn trên một loạt các bước xử lý hậu kỳ quan trọng. Các bước này tinh chỉnh chất lượng bề mặt, độ chính xác kích thước và tính chất cơ học, biến một đúc thô thành một phần được kỹ thuật chính xác.

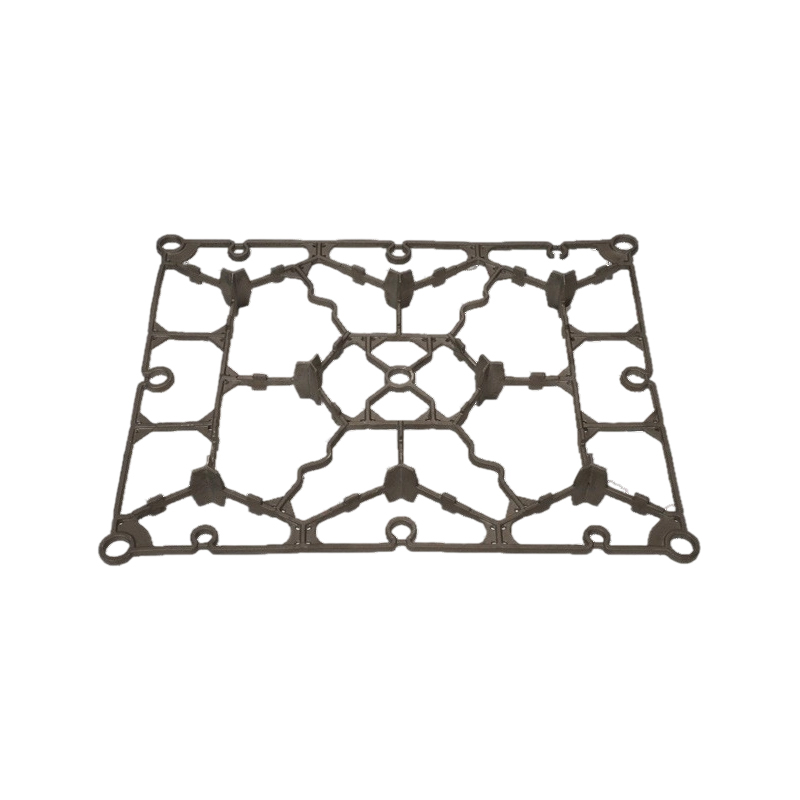

1. Loại bỏ các spues và cổng

Bước sau đúc đầu tiên liên quan đến việc loại bỏ cẩn thận các loại spues, cổng và người chạy bộ trên đó, qua đó kim loại nóng chảy chảy vào khuôn. Loại bỏ không đúng cách có thể giới thiệu nồng độ căng thẳng hoặc cracks vi mô. Các công cụ cắt chính xác (ví dụ: lưỡi được bọc kim cương hoặc cắt laser) đảm bảo loại bỏ sạch, được kiểm soát mà không làm hỏng các tính năng tinh tế. Đối với các thành phần có giá trị cao, các phương pháp không tiếp xúc như EDM (gia công phóng điện) có thể được sử dụng để loại bỏ căng thẳng cơ học.

2. Hoàn thiện bề mặt: Loại bỏ sự không hoàn hảo

Ngay cả các vật đúc tốt nhất cũng thể hiện sự bất thường về bề mặt như Burrs, lớp oxit hoặc vật liệu đầu tư còn lại. Các phương pháp điều trị bề mặt chính bao gồm:

Vụ nổ mài mòn: Sử dụng các hạt thủy tinh mịn hoặc các hạt alumina để loại bỏ các chất gây ô nhiễm bề mặt và các cạnh thô mịn.

Khắc hóa học: Loại bỏ chọn lọc các oxit bề mặt bằng các dung dịch axit hoặc kiềm, đặc biệt hiệu quả đối với các hợp kim như thép không gỉ hoặc titan.

Rung xuống: Lý tưởng cho các thành phần nhỏ, quá trình này đánh bóng các bề mặt đồng đều bằng phương tiện mài mòn trong môi trường rung được kiểm soát.

Đối với các kết thúc cực mịn, gia công dòng điện hoặc điện tử có thể đạt được độ nhám bề mặt phụ, rất quan trọng đối với các ứng dụng y sinh hoặc quang học.

3. Điều trị nhiệt: Tối ưu hóa tính chất cơ học

Nhiều hợp kim đúc yêu cầu xử lý nhiệt để tăng cường sức mạnh, độ dẻo hoặc khả năng chống ăn mòn. Các phương pháp phổ biến bao gồm:

Giải pháp ủ: Đồng nhất hóa cấu trúc vi mô hợp kim bằng cách sưởi ấm đến nhiệt độ cụ thể sau đó là quá trình làm nguội nhanh.

Giảm căng thẳng: Giảm căng thẳng nội bộ do làm mát không đồng đều, ngăn ngừa cong vênh trong quá trình gia công tiếp theo.

Lượng mưa cứng: Được sử dụng cho các hợp kim như thép không gỉ 17-4 pH, quá trình này làm tăng độ cứng thông qua lão hóa có kiểm soát.

Kiểm soát nhiệt độ chính xác và khí quyển (ví dụ, chân không hoặc khí trơ) là rất quan trọng để tránh quá trình oxy hóa hoặc khử trùng.

4. Hiệu chỉnh chiều: Gia công CNC và mài

Mặc dù độ chính xác của đúc sáp bị mất, một số thành phần yêu cầu các tính năng dung sai chặt chẽ (ví dụ: các lỗ ren hoặc bề mặt niêm phong). Gia công CNC đảm bảo các kích thước quan trọng đáp ứng các thông số kỹ thuật, trong khi việc mài Jig đạt được độ chính xác ở cấp độ micron cho các hình học như lưỡi tuabin hoặc kim phun nhiên liệu. Máy đo tọa độ (CMMS) hoặc máy quét laser xác minh sự phù hợp với các mô hình CAD.

5. Thử nghiệm không phá hủy (NDT)

Để đảm bảo tính toàn vẹn mà không làm hỏng bộ phận, các phương thức NDT là không thể thiếu:

Kiểm tra tia X: Phát hiện khoảng trống bên trong, vùi hoặc độ xốp.

Thử nghiệm thâm nhập thuốc nhuộm: Xác định các vết nứt bề mặt vô hình với mắt thường.

Kiểm tra siêu âm: Các biện pháp độ dày tường và phát hiện các lỗ hổng dưới bề mặt.

Đối với các thành phần quan trọng (ví dụ: lưỡi tuabin hàng không vũ trụ), quét CT cung cấp ánh xạ khuyết tật 3D với độ phân giải Sub-10μm.

6. Lớp phủ bảo vệ và mạ

Cải tiến bề mặt cuối cùng cải thiện khả năng chống mài mòn, thẩm mỹ hoặc chức năng:

Lỗ Niken điện phân: Cung cấp bảo vệ ăn mòn đồng đều cho hình học phức tạp.

PVD (lắng đọng hơi vật lý): Tiền gửi lớp phủ mỏng, cứng như titan nitride cho các ứng dụng mặc cao.

Anodizing: Được sử dụng cho hợp kim nhôm để tăng cường khả năng chống oxy hóa.

Độ chính xác trong đúc sáp bị mất không chỉ là kết quả của quá trình đúc mà là một đỉnh cao của xử lý hậu kỳ tỉ mỉ. Bằng cách tích hợp cắt nâng cao, hoàn thiện bề mặt, xử lý nhiệt và kỹ thuật kiểm soát chất lượng, các nhà sản xuất có thể đạt được các thành phần đáp ứng hoặc vượt quá nhu cầu nghiêm ngặt của kỹ thuật hiện đại. Khi các ngành công nghiệp thúc đẩy thu nhỏ và hiệu suất cao hơn, việc thành thạo các bước xử lý hậu kỳ này sẽ vẫn là then chốt để mở khóa toàn bộ tiềm năng của đúc sáp bị mất.