Chính xác bị mất sáp đúc sáp (PLWC) Từ lâu đã là nền tảng sản xuất cho các ngành công nghiệp đòi hỏi các thành phần kim loại phức tạp, từ tuabin hàng không vũ trụ đến cấy ghép y sinh. Tuy nhiên, ngay cả những khiếm khuyết nhỏ trong quá trình cũng có thể thỏa hiệp tính toàn vẹn của một phần, chi phí leo thang và trì hoãn sản xuất. Để tối ưu hóa kết quả, các xưởng đúc phải áp dụng các giao thức nghiêm ngặt giải quyết các nguyên nhân gốc rễ của các lỗ hổng thông thường.

1. Loại bỏ độ xốp co ngót thông qua quá trình hóa rắn có kiểm soát

Độ xốp co ngót, một thách thức dai dẳng trong việc đúc sáp bị mất chính xác, phát sinh khi kim loại nóng chảy co lại không đều trong quá trình làm mát. Để chống lại điều này:

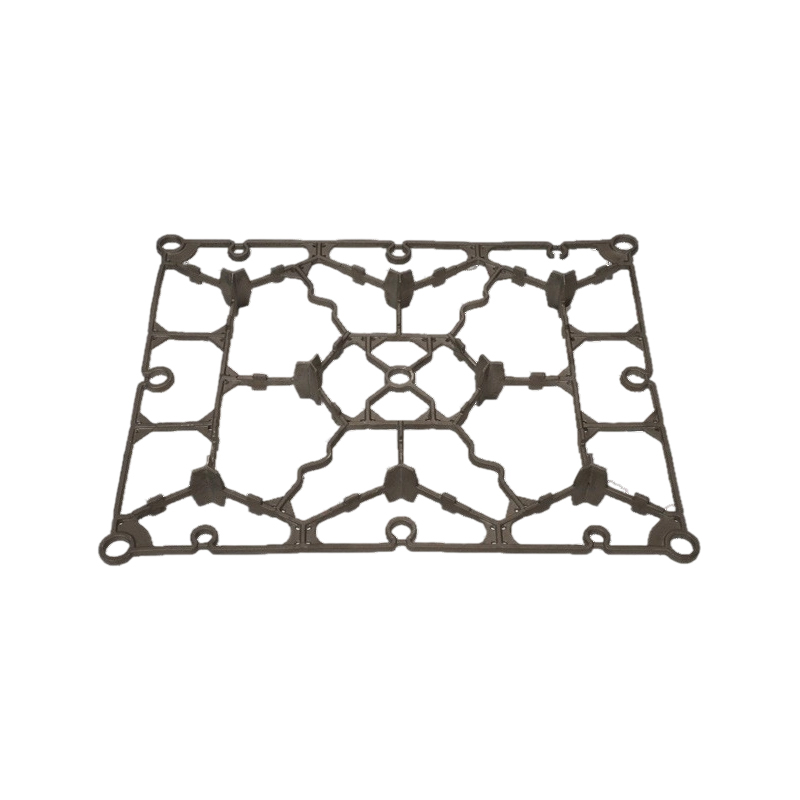

Tối ưu hóa các hệ thống gating: Thiết kế mạng lưới và mạng chạy để đảm bảo sự hóa rắn định hướng, ưu tiên các phần dày hơn để củng cố cuối cùng.

Điều chỉnh thành phần hợp kim: Sử dụng các hợp kim với tốc độ co rút thấp hơn (ví dụ: các siêu hợp chất dựa trên niken với hàm lượng carbon được kiểm soát).

Công cụ mô phỏng: Phần mềm Động lực học chất lỏng tính toán (CFD) để mô hình hóa độ dốc nhiệt và dự đoán các điểm nóng.

2. Kết hợp độ nhám bề mặt thông qua độ chính xác của mô hình sáp

Sự không hoàn hảo của bề mặt thường bắt nguồn từ mô hình sáp không đều. Các giải pháp bao gồm:

Công cụ có độ phân giải cao: Đầu tư vào khuôn nhôm tăng sinh CNC cho các mẫu sáp, đảm bảo độ chính xác kích thước ≤ ± 0,1 mm.

Kiểm soát chất lượng sáp: Sử dụng sáp microcrystalline hàm lượng thấp với tốc độ co ngót tuyến tính <1,2%.

Lớp phủ tự động: Áp dụng các bùn gốm thông qua nhúng robot để đạt được độ dày vỏ đồng đều (6 lớp8 được khuyến nghị).

3. Ngăn chặn các khiếm khuyết thâm nhập kim loại

Vết nứt vỏ gốm có thể dẫn đến sự rò rỉ kim loại, tạo ra các khiếm khuyết "vây". Chiến lược giảm thiểu:

Củng cố vỏ: Thêm chất kết dính silica keo vào các lớp bùn chính để tăng cường độ bền gãy.

Khử sương được kiểm soát: Các thông số nồi hấp hơi phải căn chỉnh với độ dày vỏ Chu kỳ tương tự: 150 nhiệt180 ° C ở áp suất 6 thanh8.

Kiểm tra hậu Dewax: Sử dụng Chụp cắt lớp X-quang để phát hiện các bản thu nhỏ trước khi đổ kim loại nóng chảy.

4. Giảm thiểu các vùi thông qua vệ sinh quy trình

Các hạt nước ngoài (xỉ, màng oxit) làm suy giảm tính chất cơ học. Các bước quan trọng:

Môi trường nóng chảy: Sử dụng việc che chắn argon trong các lò cảm ứng để giảm quá trình oxy hóa.

Lấy trước: Sử dụng các bộ lọc bọt gốm (40 Ném60 PPI) trong các hệ thống gating để bẫy tạp chất.

Đào tạo công nhân: Thực thi các giao thức PPE nghiêm ngặt để ngăn chặn các chất gây ô nhiễm do người giới thiệu.

5. Giải quyết không chính xác về chiều

Ngay cả những sai lệch nhỏ cũng có thể khiến các thành phần không thể sử dụng được. Các biện pháp chủ động:

Hiệu chuẩn mở rộng nhiệt: Bồi thường cho việc mở rộng vỏ gốm bằng cách điều chỉnh kích thước mẫu sáp (ví dụ: tỷ lệ 0,3 0,5%).

Hoàn thiện CNC sau đúc: Dự trữ gia công dung sai chặt chẽ cho các tính năng quan trọng sau đúc.

Kiểm soát quy trình thống kê (SPC): Giám sát các biến quan trọng (ví dụ: áp suất phun sáp, thời gian khô vỏ) bằng cách sử dụng các cảm biến thời gian thực.

Chính xác bị mất sáp đúc đòi hỏi một sức mạnh tổng hợp của công nghệ tiên tiến, khoa học vật liệu và quản lý quy trình làm việc kỷ luật. Bằng cách tích hợp các phân tích dự đoán, hệ thống tự động và hợp tác giữa các bộ phận, các nhà sản xuất có thể giảm tới 40% tỷ lệ khiếm khuyết lên tới 40% trong khi tăng thông lượng. Trong thời đại mà độ chính xác ở cấp độ Micron xác định khả năng cạnh tranh, phòng ngừa khiếm khuyết chủ động không chỉ là một thực hành tốt nhất. Nó là một mệnh lệnh chiến lược.