Nhiệm vụ cho các quy trình sản xuất hiệu quả, hiệu quả về chi phí là vĩnh viễn. Đối với các công ty cần các bộ phận kim loại phức tạp với số lượng lớn, Mất bọt đúc (LFC) thường nổi lên như một ứng cử viên. Nhưng cách tiếp cận độc đáo của nó thực sự mang lại cho sản xuất khối lượng lớn? Câu trả lời, giống như nhiều thứ trong sản xuất, là sắc thái: Có, đúc bọt Có thể Hãy rất phù hợp cho sản xuất khối lượng lớn, nhưng thành công của nó bản lề nghiêm túc về các đặc điểm cụ thể và mục tiêu sản xuất.

Hiểu quá trình xốp bị mất

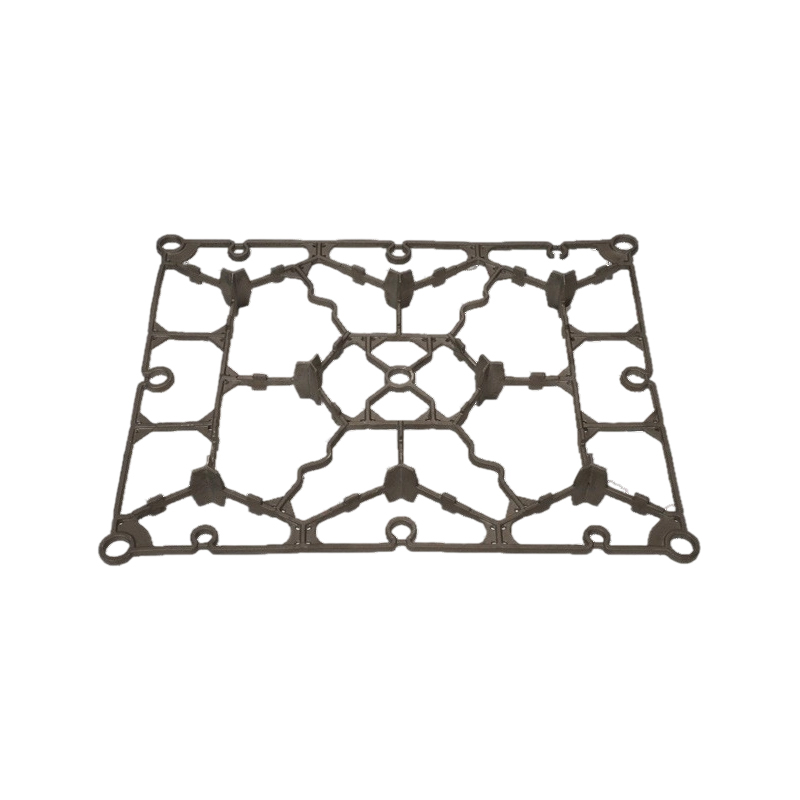

Mất bọt đúc liên quan đến việc tạo ra một bản sao bọt chính xác (mẫu) của phần mong muốn. Các mẫu này được lắp ráp thành các cụm, phủ một bùn gốm chịu lửa, sấy khô, và sau đó được nhúng trong cát không được bọc trong bình. Kim loại nóng chảy được đổ trực tiếp vào cụm bọt. Kim loại bốc hơi bọt, thay thế ngay lập tức hình dạng của nó và đông cứng trong khuôn cát. Sau khi làm mát, cát được loại bỏ, cho thấy cụm đúc kim loại, sau đó được tách thành các bộ phận riêng lẻ.

Tại sao mất bọt kháng cáo cho sản xuất khối lượng

Một số lợi thế vốn có làm cho LFC hấp dẫn để nhân rộng:

- Giảm gia công & gần hình dạng mạng: LFC vượt trội trong việc sản xuất hình học phức tạp, khoang bên trong và các chi tiết phức tạp sẽ khó khăn hoặc không thể với các phương pháp khác, thường đạt được hình dạng gần lưới. Điều này làm giảm đáng kể hoặc thậm chí loại bỏ các hoạt động gia công tốn kém ở hạ lưu - một trình điều khiển chi phí chính với khối lượng lớn.

- Các góc và dung sai dự thảo tối thiểu: Quá trình này cho phép các góc nháp tối thiểu (thường thấp tới 0,5-1 độ) và có thể giữ dung sai chặt chẽ một cách nhất quán. Điều này làm giảm chất thải vật liệu và thời gian xử lý thứ cấp mỗi phần.

- Công cụ và quy trình đơn giản hóa: Khi công cụ mẫu ban đầu được tạo, quá trình này tương đối đơn giản. Không có lõi phức tạp để lắp ráp hoặc hộp lõi để quản lý, không giống như đúc cát xanh truyền thống. Xử lý cát cũng được đơn giản hóa vì nó không được xử lý và dễ dàng đòi lại. Hợp lý hóa tự động hóa hỗ trợ và đầu ra nhất quán.

- Tiềm năng hợp nhất cao: Nhiều mẫu có thể được phân cụm hiệu quả trên một hệ thống gating duy nhất. Một lần đổ duy nhất có thể tạo ra hàng chục bộ phận đồng thời, tối đa hóa việc sử dụng lò và thông lượng trên mỗi chu kỳ.

- Cải thiện bề mặt hoàn thiện: Lớp phủ gốm thường dẫn đến kết thúc bề mặt mịn hơn so với nhiều quá trình đúc cát khác, có khả năng giảm thời gian làm sạch và hoàn thiện.

- Tính linh hoạt vật chất: LFC được sử dụng rộng rãi cho gang (đặc biệt là sắt than chì), hợp kim nhôm và một số thép, bao gồm nhiều vật liệu công nghiệp có khối lượng lớn phổ biến.

Những cân nhắc và thách thức quan trọng đối với khối lượng lớn

Mặc dù có điểm mạnh, LFC không phải là một giải pháp phổ quát. Các yếu tố chính đòi hỏi đánh giá cẩn thận bao gồm:

- Chi phí công cụ mẫu & thời gian dẫn: Tạo ra các mô hình chính xác chết (thường là nhôm gia công) đòi hỏi đầu tư trả trước đáng kể và thời gian dẫn đầu. Mặc dù được khấu hao theo khối lượng lớn, chi phí ban đầu này có thể là một rào cản so với dụng cụ đơn giản hơn cho các quy trình như đúc khuôn vĩnh viễn.

- Mẫu sản xuất khối lượng & chi phí: LFC khối lượng lớn đòi hỏi một cơ sở sản xuất mẫu khối lượng lớn tương ứng. Sản xuất hàng ngàn hoặc hàng triệu mẫu bọt phù hợp, không có khuyết tật đòi hỏi thiết bị chuyên dụng và kiểm soát quy trình nghiêm ngặt. Chi phí cho mỗi mẫu trở thành một biến quan trọng trong phương trình chi phí phần tổng thể.

- Thời gian chu kỳ: Mặc dù củng cố cụm tăng sản lượng mỗi lần đổ, thời gian chu kỳ tổng thể bao gồm lớp phủ mẫu, sấy khô (có thể dài), làm đầy cát, đổ, làm mát và lắc. Tối ưu hóa toàn bộ chuỗi này, có khả năng bao gồm các công nghệ sấy nhanh, rất cần thiết để cạnh tranh với các quy trình nhanh hơn như đúc chết áp suất cao (HPDC) cho các phần đơn giản hơn.

- Mẫu sức mạnh & xử lý: Các mẫu bọt, đặc biệt là các mẫu phức tạp hoặc có thành mỏng, có thể dễ vỡ. Các hệ thống xử lý tự động trong dây chuyền sản xuất phải được thiết kế cẩn thận để tránh thiệt hại trong quá trình phủ, lắp ráp và làm đầy khuôn. Điều này thêm sự phức tạp.

- Hạn chế và khuyết điểm vật chất: Trong khi đa năng, LFC có những hạn chế. Các phần mỏng có thể là thách thức để lấp đầy một cách nhất quán mà không cần khuyết điểm. Một số hợp kim dễ bị oxy hóa hoặc đón khí (như một số thép) yêu cầu kiểm soát quá trình thêm để tránh các vấn đề như đón carbon (từ bọt) hoặc độ xốp. Các thông số quy trình phải được kiểm soát chặt chẽ.

- Tuổi thọ của công cụ mẫu: Mặc dù bền, công cụ mẫu có tuổi thọ hữu hạn (thường trong phạm vi bắn 30.000-50.000 cho chết nhôm, tùy thuộc vào độ phức tạp và vật liệu). Đối với khối lượng cực cao vượt quá đáng kể này, chi phí thay thế dụng cụ phải được tính toán.

Mất bọt đúc sở hữu những lợi thế hấp dẫn cho sản xuất khối lượng lớn, đặc biệt đối với các bộ phận với:

- Hình học phức tạp giảm gia công.

- Dung sai chặt chẽ và yêu cầu dự thảo tối thiểu.

- Vật liệu phù hợp (ví dụ: gang, nhôm).

- Khối lượng đủ để biện minh cho chi phí thiết lập công cụ và sản xuất mẫu.

Tuy nhiên, nó nói chung là ít hơn Phù hợp hơn các quy trình như HPDC cho các bộ phận rất cao, đơn giản về mặt hình học (đặc biệt là trong nhôm) trong đó tốc độ cuối cùng là tối quan trọng, hoặc cho các bộ phận đòi hỏi các bức tường cực kỳ mỏng.

Mất bọt đúc không chỉ đơn thuần có khả năng sản xuất khối lượng lớn; Đây là một giải pháp đã được chứng minh và thường vượt trội cho các ứng dụng khối lượng lớn cụ thể trong đó các thế mạnh cốt lõi của nó-khả năng hình thức mạng phức tạp, giảm gia công và linh hoạt thiết kế-mang lại sự tiết kiệm chi phí tổng thể và lợi thế đáng kể. Thành công đòi hỏi một đánh giá rõ ràng về thiết kế một phần, vật liệu, khối lượng yêu cầu hàng năm và sẵn sàng đầu tư vào sản xuất mẫu và kiểm soát quy trình mạnh mẽ. Đối với phần phù hợp trong phạm vi khối lượng phù hợp, LFC cung cấp một con đường sản xuất mạnh mẽ và hiệu quả.