Khiếm khuyết độ xốp - lỗ khí, khoang co ngót, lỗ kim - là những thách thức dai dẳng trong Mất bọt đúc (LFC), tác động trực tiếp đến tính toàn vẹn của thành phần, độ căng áp lực và năng suất tổng thể. Kiểm soát thành công độ xốp đòi hỏi một cách tiếp cận có hệ thống giải quyết mọi giai đoạn của quy trình LFC duy nhất.

Hiểu nguồn gốc của độ xốp trong LFC:

Độ xốp trong LFC chủ yếu xuất phát từ hai nguồn:

-

Độ xốp khí: Được tạo ra bởi sự phân hủy của mẫu bọt khi kim loại nóng chảy tiếp xúc với nó. Nếu các khí kết quả không thể thoát ra hoàn toàn thông qua lớp phủ và khuôn cát trước khi hóa rắn kim loại, chúng sẽ bị mắc kẹt.

-

Độ xốp co ngót: Xảy ra do cho ăn không đủ trong giai đoạn hóa rắn và co lại của kim loại, trầm trọng hơn nếu áp suất khí cản trở dòng kim loại lỏng vào các khu vực bị thu hẹp.

Các chiến lược chính để kiểm soát:

-

Tối ưu hóa vật liệu và thiết kế mẫu:

-

Mật độ bọt và loại: Sử dụng polystyrene mở rộng chất lượng cao, mật độ thấp (EPS) hoặc bọt tương tự được thiết kế để đúc. Bọt mật độ thấp hơn thường phân hủy nhanh hơn với ít dư lượng nhưng đòi hỏi phải xem xét sức mạnh cẩn thận. Mật độ nhất quán trong suốt mô hình là rất quan trọng.

-

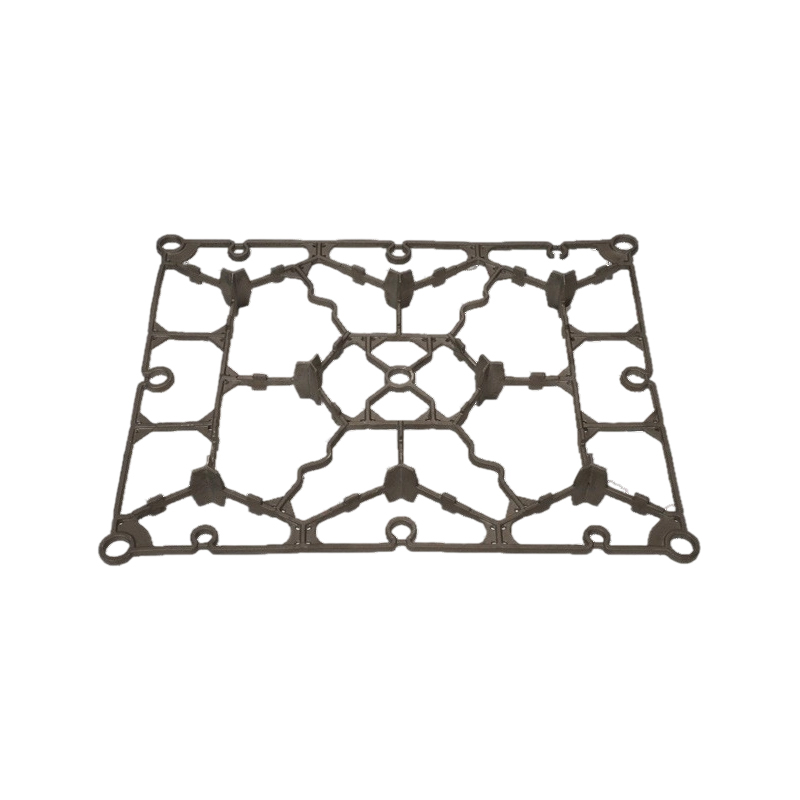

Thiết kế mẫu: Tránh những thay đổi đột ngột trong phần độ dày của phần. Kết hợp bán kính hào phóng và chuyển tiếp trơn tru. Thiết kế các đoạn nội bộ để cho phép dễ dàng thoát hơi nước về phía các lỗ thông hơi hoặc cốc đổ. Giảm thiểu các đường keo và đảm bảo các liên kết mạnh, không có khoảng cách sử dụng chất kết dính chuyên dụng.

-

-

Kỹ sư Hệ thống lớp phủ:

-

Tính thấm: Đây là tối quan trọng. Lớp phủ vật liệu chịu lửa phải Cho phép khí nhiệt phân đi qua nhanh chóng. Chọn lớp phủ đặc biệt được xây dựng cho độ thấm cao ở nhiệt độ cao. Tối ưu hóa độ dày lớp phủ - quá dày cản trở dòng khí, quá mỏng có nguy cơ thâm nhập kim loại.

-

Ứng dụng: Đảm bảo một lớp lớp phủ đồng phục, không bong bóng. Làm khô phải được kỹ lưỡng và được kiểm soát để ngăn chặn việc tạo khí liên quan đến độ ẩm (hơi nước) trong quá trình rót. Làm khô không đầy đủ là nguyên nhân thường xuyên của độ xốp dưới bề mặt.

-

-

Thực hành đổ chính xác:

-

Nhiệt độ đổ: Cân bằng quan trọng. Kim loại phải đủ nóng để phân hủy hoàn toàn mô hình bọt nhanh chóng và duy trì tính trôi chảy để cho ăn nhưng không quá nóng đến mức gây ra quá trình tạo khí, xói mòn hoặc các vấn đề co ngót. Yêu cầu nhiệt độ thay đổi đáng kể theo hợp kim; Kiểm soát nghiêm ngặt là không thể thương lượng.

-

Tỷ lệ đổ: Duy trì một lần đổ ổn định, đủ nhanh để thiết lập áp suất đầu kim loại dương. Áp lực này giúp lực phân hủy khí qua lớp phủ và cát trong khi thúc đẩy cho ăn để chống lại sự co rút. Đổ chậm làm tăng nguy cơ mắc kẹt khí.

-

Tối thiểu hóa nhiễu loạn: Tránh bắn tung tóe hoặc nhiễu loạn quá mức trong lưu vực spue/pouring, có thể ngăn chặn không khí hoặc khí sớm trong quá trình lấp đầy.

-

-

Đảm bảo nén và lỗ thông hơi hiệu quả:

-

Nén cát: Đồng nhất, nén đầy đủ của cát khô, không được đặt xung quanh cụm được phủ là rất cần thiết. Việc nén kém dẫn đến các khu vực lỏng lẻo nơi khí có thể tích lũy hoặc kim loại có thể xâm nhập, gây ra khiếm khuyết. Kỹ thuật rung nhất quán là rất quan trọng.

-

Truyền thông: Cung cấp đủ con đường thông gió. Điều này bao gồm thông hơi từ chính cụm mẫu (thường thông qua các riser hoặc lỗ thông hơi chuyên dụng dẫn đến bề mặt lớp phủ), thông hơi đúng bình và các hệ thống thông hơi có khả năng hỗ trợ chân không phổ biến trong LFC. Các lỗ thông hơi phải rõ ràng và dẫn trực tiếp đến khí quyển.

-

-

Kiểm soát chất lượng kim loại:

-

Degassing: Đảm bảo kim loại nóng chảy được khử trùng đúng cách trước Đổ để loại bỏ hydro hòa tan và các loại khí khác vốn có trong sự tan chảy, ngăn chúng đóng góp vào độ xốp khi hóa rắn.

-

Lựa chọn và sửa đổi hợp kim: Hãy nhận biết các đặc điểm co rút vốn có của hợp kim được đúc. Một số hợp kim được hưởng lợi từ việc sửa đổi hoặc các nhà tinh chế hạt cụ thể có thể cải thiện các đặc điểm cho ăn.

-

Kiểm soát độ xốp trong đúc bọt bị mất không phải là về một bản sửa lỗi duy nhất mà là thành thạo sự tương tác của các thông số mô hình, lớp phủ, cát, kim loại và xử lý. Các xưởng đúc đạt được tỷ lệ độ xốp thấp nhất quán kiểm soát nghiêm ngặt từng biến:

-

Sử dụng các mẫu bọt chất lượng cao, thích hợp được thiết kế để thoát hơi.

-

Áp dụng và khô có độ thấm cao, lớp phủ đồng đều.

-

Đổ ở nhiệt độ và tốc độ tối ưu cho hợp kim.

-

Đảm bảo nén khuôn tuyệt vời và thông gió hiệu quả.

-

Bắt đầu với kim loại sạch, khử khí.

Bằng cách giải quyết một cách có hệ thống các khu vực này và thực hiện kiểm soát và giám sát quy trình nghiêm ngặt, các xưởng đúc có thể làm giảm đáng kể các khiếm khuyết độ xốp, tăng cường chất lượng, độ tin cậy và hiệu quả chi phí của các vật đúc xốp bị mất của chúng. Phân tích liên tục các khiếm khuyết thông qua các phương pháp như X-quang hoặc phân đoạn vẫn còn rất quan trọng để sàng lọc quá trình liên tục.