Các nhà sản xuất phải đối mặt với thách thức sản xuất các bộ phận kim loại phức tạp, gần n-re ngày càng đánh giá Mất bọt đúc (LFC) như một quá trình khả thi. Hướng dẫn này xem xét các đặc điểm kỹ thuật làm cho LFC trở thành một lựa chọn thực tế cho hình học phức tạp, chi tiết các cơ chế và các ứng dụng phù hợp.

Ưu điểm cốt lõi cho các phần phức tạp:

-

Độ phức tạp hình học không giới hạn:

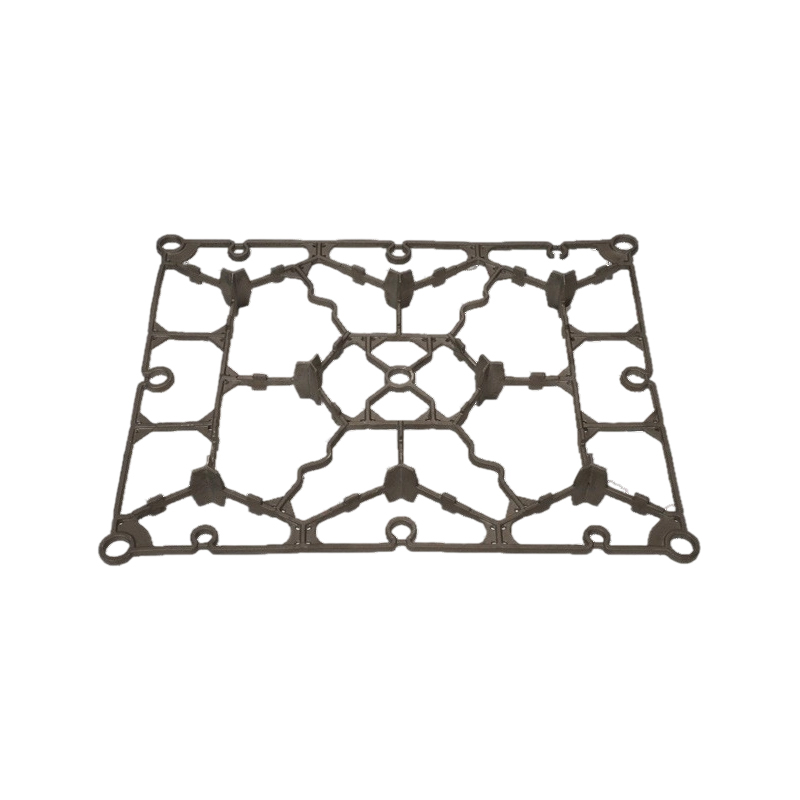

- Cơ chế: Các mẫu được gia công hoặc đúc từ bọt polystyrene (EPS) có thể mở rộng. Không giống như đúc cát truyền thống đòi hỏi các góc nháp và lõi có thể tháo rời, các mẫu bọt sao chép chính xác hình dạng phần cuối cùng, bao gồm các đoạn bên trong, cắt xén và các đường cong phức tạp. Những mẫu này được lắp ráp thành các cụm và được nhúng trong cát không được điều trị.

- Lợi ích: Loại bỏ lắp ráp lõi và sự thay đổi/không phù hợp liên quan. Cho phép đúc các bộ phận với các tính năng không thể hoặc tốn kém để đạt được với các phương pháp thông thường (ví dụ: các phần rỗng, khoang bên trong phức tạp, hình dạng hữu cơ).

-

Khả năng hình dạng gần và giảm gia công:

- Cơ chế: Các mẫu bọt xác định chính xác hình dạng khoang. Quá trình này tránh các đường chia tay và flash phổ biến trong đúc cát xanh, dẫn đến độ chính xác chiều chặt chẽ hơn và hoàn thiện bề mặt được cải thiện (thường là 250-600 vi mạch RA, có thể đạt được xuống còn ~ 125 RA với điều khiển quá trình). Việc loại bỏ các góc dự thảo góp phần tiếp theo để hình thành độ trung thực.

- Lợi ích: Giảm đáng kể trợ cấp cổ phiếu gia công và thời gian gia công thứ cấp/chi phí. Cho phép tuân thủ gần hơn với kích thước thiết kế cuối cùng trực tiếp từ khuôn.

-

Tích hợp & Hợp nhất:

- Cơ chế: Các tổ hợp phức tạp thường yêu cầu nhiều thành phần đúc/hàn có thể được thiết kế như một cụm mẫu bọt duy nhất. Các phần được dán lại với nhau trước khi phủ và đúc.

- Lợi ích: Hợp nhất lắp ráp thành các vật đúc đơn, giảm số lượng bộ phận, hoạt động lắp ráp, đường rò rỉ tiềm năng và trọng lượng tổng thể. Cải thiện tính toàn vẹn cấu trúc.

-

Quy trình đơn giản hóa & giảm chi phí tiềm năng:

- Cơ chế: LFC yêu cầu các hộp lõi tối thiểu và thiết bị đúc phức tạp. Sản xuất mẫu tương đối linh hoạt. Cát là không bị khô và khô, cho phép cải tạo dễ dàng (95%). Tiềm năng tự động hóa cao cho lớp phủ mẫu, lắp ráp cụm và làm đầy cát.

- Lợi ích: Chi phí dụng cụ thấp hơn cho các bộ phận phức tạp so với đầu tư hoặc đúc chết. Giảm xử lý cát và chi phí chất kết dính. Tiềm năng cho chi phí sản xuất tổng thể thấp hơn, đặc biệt đối với khối lượng trung bình của các bộ phận phức tạp.

-

Độ chính xác chiều nhất quán:

- Cơ chế: Các mẫu bọt cứng duy trì hình dạng của nó trong quá trình đúc. Sự vắng mặt của sự thay đổi lõi và sự nén đồng đều của cát khô xung quanh mô hình giảm thiểu sự thay đổi kích thước. Tính co rút kim loại có thể dự đoán được trong mô hình.

- Lợi ích: Đạt được dung sai kích thước nhất quán (thường là CT8-CT10 mỗi ISO 8062, có khả năng chặt chẽ hơn với điều khiển). Quan trọng cho các bộ phận yêu cầu giao diện lắp ráp chính xác.

Quy trình Cơ học & Cân nhắc:

- Sản xuất mẫu: Các mẫu được đúc (cho thể tích) hoặc gia công CNC (nguyên mẫu/thể tích thấp) từ EPS hoặc bọt tương tự. Độ chính xác là tối quan trọng.

- Lớp phủ mẫu: Các mẫu bọt được nhúng trong bùn gốm chịu lửa. Lớp phủ này tạo ra một rào cản ngăn chặn xói mòn cát vào kim loại và kiểm soát tính thấm khí trong quá trình phân hủy bọt.

- Lắp ráp cụm: Các mẫu được lắp ráp trên một hệ thống gating (cũng là bọt) để tạo thành một cụm.

- Đúc & đúc: Các cụm được đặt trong một bình, được bao quanh bởi cát khô, không được nén chặt thông qua rung động. Kim loại nóng chảy được đổ, làm bốc hơi mẫu bọt dần dần và lấp đầy khoang chính xác.

- Làm mát & Shakeout: Sau khi được củng cố, cát được đổ, và cụm đúc được tách ra. Cát được làm mát và tái chế.

Hạn chế và đánh giá sự phù hợp:

- Hạn chế vật chất: Chủ yếu thích hợp cho hợp kim màu (gang, thép carbon/hợp kim thấp) và hợp kim nhôm. Một số hợp kim đồng là có thể. Không lý tưởng cho các hợp kim điểm cao (ví dụ: titan, thép công cụ).

- Chi phí mẫu: Công cụ mẫu (khuôn) có thể tốn kém cho các hình dạng đơn giản, làm cho LFC ít cạnh tranh hơn với cát xanh cho các bộ phận phức tạp thấp. Các mẫu bọt có thể tiêu thụ.

- Kích thước & Khối lượng: Phù hợp nhất cho các bộ phận từ một vài kg lên đến khoảng 4.000 kg, mặc dù có thể lớn hơn. Khả năng kinh tế thường ở mức trung bình (hàng trăm đến hàng chục ngàn hàng năm).

- Kiểm soát quá trình: Yêu cầu kiểm soát nghiêm ngặt mật độ mẫu và tính chất lớp phủ để ngăn ngừa các khuyết tật đúc như vùi xỉ hoặc xe bán tải carbon.

- Bề mặt hoàn thiện: Mặc dù tốt, hoàn thiện bề mặt có thể không phù hợp với đúc đầu tư hoặc gia công mà không hoàn thiện thứ cấp. Kết cấu đôi khi có thể phản ánh cấu trúc bọt.

Đúc bọt bị mất cho thấy những lợi thế khác biệt khi thách thức chính liên quan đến hình học phức tạp, các đặc điểm bên trong, yêu cầu hình dạng gần-NET và hợp nhất một phần. Khả năng sao chép các mẫu bọt phức tạp trực tiếp vào kim loại bằng cách sử dụng khuôn cát đơn giản, không được cung cấp một bộ giải pháp độc đáo. Các kỹ sư đánh giá các quy trình đúc nên xem xét LFC khi độ phức tạp hình học vượt xa các ràng buộc liên quan đến sự phù hợp vật chất và kinh tế sản xuất mẫu. Thành công bản lề trên sản xuất mẫu mạnh mẽ, ứng dụng lớp phủ chính xác và thực hành rót được kiểm soát. Đối với các thành phần phức tạp thích hợp, LFC cung cấp một con đường được sắp xếp hợp lý cho các vật đúc chức năng với quá trình xử lý thứ cấp giảm.